铝-空气电池是以铝为阳极活性物质,以空气中的氧气为阴极活性物质的一类特殊燃料电池,其理论比能量可达4000Wh·kg-1,实际比能量一般可达320——400Wh·kg-1,约为铅酸电池的6——8倍,镍氢电池的5倍。铝-空气电池以其具有的容量大、比能量高、质量轻、寿命长等优点,可满足用电设备对大电流大功率电池系统的需求,也受到研究人员的广泛关注。

本文对铝-空气电池的原理进行简单介绍,并从铝阳极、空气电极及电池结构等方面综述了国内外的研究现状,zui后提出了要重点解决的关键问题,并展望了铝-空气电池未来的发展方向。

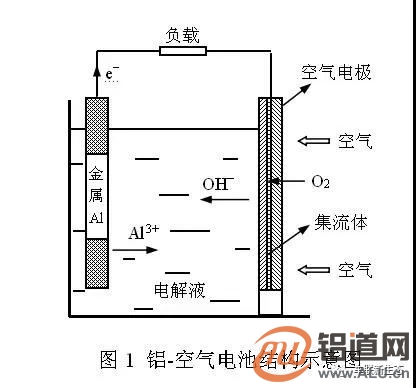

1、铝-空气电池的原理

铝-空气电池由铝合金阳极(负极)、空气电极(正极)、中性或碱性电解液及电池壳体构成,其结构如图1所示。电池放电过程中,铝不断被消耗并生成Al(OH)3,而氧气扩散到达空气电极的三相反应界面发生还原反应,其基本反应方程式为:

负极:Al3OHˉ→Al(OH)33eˉ(1)

正极:O22H2O4eˉ→4OHˉ(2)

电池总反应:4Al3O26H2O→4Al(OH)3(3)

2、铝-空气电池的研究进展

2.1铝阳极

铝的活性和耐腐蚀性是相互制约的两个因素,目前,研究人员主要采取合金化方法解决铝的活性和耐腐蚀性的匹配问题,研究较多的元素有Ga、In、Mg、Zn、Sn、Mn、Bi、Pb、Ce、Ti等。元素Ga、In、Sn等对Al的钝化膜有破坏作用,Bi、Pb、Zn、Sn等高析氢过电位元素可降低Al的寄生析氢腐蚀,元素Mg也有助于提高合金的耐腐蚀性能。

根据各元素对铝的活性和耐腐蚀性能的影响,研究人员研制了多种元素掺杂的铝合金。N.Maria等[1]研究了Al-0.1Sn-0.05Ga合金,该合金在NaCl溶液及室温条件下的开路电位达-1.5V(vs.SCE),电流密度大于0.2A·cm-2。国内研究人员[2,3]研制的Al-0.5Mg-0.1Sn-1.0Ga-1.0In、Al-Ga-In-Mn-Bi-Pb、Al-Ga-In-Mn-Cd等合金在中性和碱性溶液中也具有较负的开路电位、较低的自腐蚀速率和析氢速率。

此外,热处理可影响铝内微量元素的分布及铝合金的微观结构,从而影响铝合金的性能。研究发现,添加的少量元素及铝中所含杂质元素的分布受热处理影响,尤其是在铝中固溶度较小的元素受到的影响更为显著。Pb、Bi等元素在铝中的固溶度非常小,在热处理过程中,Pb和Bi会向表面扩散,从而使活化增强,而In、Sn、Ga等元素的固溶度稍大,受热处理的影响很小。

2.2空气电极

空气电极是氧气发生还原反应的场所,对空气电极的基本要求就是要具有良好的防水透气性和高的氧还原催化性能。目前,空气电极的研究主要集中在高效催化剂开发和电极结构优化两个方面。

2.2.1氧还原催化剂开发

氧还原反应是在催化剂的作用下进行的,因此催化剂的活性对空气电极的性能极其关键。目前,研究较多的氧还原催化剂主要有贵金属催化剂、过渡金属有机螯合物、钙钛石型氧化物及锰氧化物等。

①贵金属催化剂

Pt系贵金属及其合金在众多催化剂中活性zui高,性能zui稳定,但贵金属的成本较高,限制了其大规模推广使用。因此,开发低担载量的贵金属催化剂及贵金属—非贵金属合金催化剂是近期的研究热点。A.Sarapuu等[4]报道使用一种在金属纳米颗粒上电沉积单层Pt的技术,开发出仅用极少量Pt的高活性催化剂。贵—非贵金属合金方面,研究人员分别制备了Pt-Y[5]、Ag-Ni-Bi-Hg/C[6]、Se或S改性的Ru/C[7]等多种催化剂,均获得较好的催化氧还原活性。

②过渡金属有机螯合物

过渡金属有机螯合物在碱性溶液中表现出较好的氧还原催化活性,所用的有机体主要为含N的大环有机物,如四乙氧基苯基卟啉、四苯基卟啉、酞菁等,所用的过渡金属有Fe、Co、Ni、Mn、V等,已报道的催化剂有酞菁铁、酞菁钴[8]、FeCo-EDA[9]等。其中,碳载FeCo-EDA催化剂的活性和稳定性分别为Pt/C催化剂的3倍和2.5倍,利用其制备的空气电池的zui高输出能量为232mW·cm-2,高于Pt/C催化剂的196mW·cm-2。

一般来说,N4-金属大环化合物均需经过热处理(450——700℃)才能表现出较好的催化性能。研究表明,经高温热处理后的催化剂检测不到N4-金属键,只有几层薄碳包裹金属簇物种,通常认为这些金属簇物种就是催化活性中心,这就意味着金属大环化合物只是催化剂的前驱体,有可能通过其它的廉价前驱体来合成碳金属簇催化剂,这对于降低成本具有重要意义。

③钙钛石型氧化物

具有ABO3结构的钙钛石型氧化物也具有较高的氧化还原催化活性,其中A位阳离子为稀土离子,以La、Pr研究较多;B位阳离子为过渡金属离子,包括Co、Mn、Ni、Fe等。已制备出的此类催化剂包括La0.5Sr0.5CoO3[10]、Ca0.9La0.1MnO3[11]、Pr0.6Ca0.4MnO3、La0.6Ca0.4CoO3[12]等。研究表明,载体的选择对此类催化剂的性能发挥至关重要,使用高比表面积的炭黑要优于选用石墨作为此类催化剂的载体。

④锰氧化物

锰氧化物以其低廉的价格和较好的催化氧还原反应性能越来越受研究人员的重视。研究认为MnO2的催化性能要高于其它锰氧化物,而不同结构的MnO2的催化活性顺序为β-<γ-<α-MnO2,其主要原因为MnO2的晶体结构与裸露的晶面和表面积有关,这是影响催化性能的重要因素[13]。

通过对传统锰氧化物催化剂进行掺杂可以制备性能更加优良的催化剂,如MnO2/稀土氧化物复合催化剂。研究发现,在碱性介质中,添加La2O3可以提高锰氧化物催化剂对氧还原的催化活性,还可以减轻空气电极的极化,提高电池放电电压[14]。另外,采用铈对锰催化剂进行改性可以提高催化剂的可还原性和储氧能力,并改善MOx在催化剂中的分散性,从而提高其催化活性、热稳定性和抗烧结能力,改性后的催化剂性能可与贵金属催化剂相媲美[15]。

2.2.2电极结构优化

目前,常见的空气电极由防水透气膜、催化膜和金属集流网组成,其性能与电极的结构息息相关,研究人员的研发重点在于获得微孔连续、催化剂分布均匀和良好防水性能的空气电极。Z.Q.Fang等[16]认为空气电极与电解液接触时,电解液扩散进入催化膜的微孔,形成复杂曲折的固液界面,从而形成大量的气—固—液三相反应区,有利于电极反应的进行。他们选用40目镍网作为空气电极的集流体制备了空气电极,并研究了电极性能。F.Bidault等[17]认为选用泡沫镍为集流体更有利于防水透气膜与催化膜的粘结以及两膜微孔的连续性,他们使用厚度0.5mm的泡沫镍制备的空气电极在30wt%KOH溶液中具有良好的润湿性和放电性能。

国内也有多所高校和研究所开展了空气电极方面的研究。李振亚等人[18]使用一种金属复合氧化物为催化剂制作的空气电极,在30wt%NaOH溶液、300mA·cm-2电流密度下,氧还原的过电位仅0.18V,在200mA·cm-2电流密度下放电,寿命可长达6000小时。冯燕等[19]研究丙三醇、草酸铵、Na2SO4等造孔剂对防水膜性能的影响,发现采用草酸铵作为造孔剂,草酸铵与载体的质量比为3:1时,电极内部的空气传导阻力小,整个空气电极的性能zui好。

2.3铝-空气电池结构

铝-空气电池的放电功率大,且伴随有Al(OH)3生成和热量产生,需有可靠、合理的电池结构保证电池安全稳定运行。近年来,研究人员设计了多种新型模块化的电池结构,可以实现电池不间断输出,并可方便的回收金属电极及更换电极组件,还可在电池不工作时排尽电池内的电解液,消除电池自放电和析氢现象,延长电池使用寿命。另外,通过电池结构的优化设计,降低了电池重量,提高其比能量密度,力争满足商业化应用的要求。

3、铝-空气电池的应用

近年来,随着氧还原催化剂、铝合金改性、电池结构系统等方面不断取得新的研究成果,铝空气电池的性能得到了进一步提高,其应用也逐步发展。目前,欧美国家已在便携式设备、通信基站、海洋工程设施中应用中性电解质的铝空气电池,在机动车辆、水下监视器、远距特种和潜水设施等领域应用碱性铝空气电池。挪威的HUGIN3000水下机器人将过氧化氢分解产生的氧气作为铝—空气电池的反应气,该水下机器人在900W额定负荷条件下连续工作48h仅需要携带过氧化氢18——20kg。美国推出了海底无人驾驶作业车和特种推进用铝氧气电池,其比能量达440Wh/kg,达到实用化水平。

此外,铝-空气电池在电动汽车领域也具有广阔的应用前景。初步估算表明,普通卡车每行驶400km将消耗14kg铝和25L水,若负极中铝块重68kg,如铝的利用率为85%,则负极可运行1600km,水则每400km加一次,类似于燃油车相同的行驶时间加油一样。目前,欧美国家均在大力开发铝-空气电池作为电动车电源,使其充分发挥燃料电池和蓄电池的优点,促进电动车产业的发展。

4、结论和展望

铝-空气电池作为一种高比能量的新型能源,可广泛应用于备用电源、便携式电源、电动车、水下航行器等军民品领域。就目前来看,铝-空气电池的实用化还存在一些技术困难,需要在铝阳极改性、氧还原催化剂研发、空气电极制备、电池结构设计优化等方面继续进行深入研究工作。其中,合金化方法提高铝的活性和耐腐蚀性能具有光明的前景,需要继续对掺杂配方进行改进,并辅以铝合金的热处理技术提高铝的综合性能。为满足铝-空气电池推广使用的要求,需要着力开发高催化活性的非贵金属催化剂,金属有机螯合物与锰氧化物催化剂均可继续开展相关研究工作。经过各国研究人员不懈努力,铝-空气电池的性能将会逐步提高,其产业化应用也将逐步得以实现。