文章针对锂电池在低温条件下,依靠自己放电给自己加热的情形,探讨一个比较准确的温升模型,把放电电流、荷电状态与温升速率统合到一个关系公式中去。文献得到的结论如下:

“结果表明,放电率和加热时间呈指数下降趋势,与放电率和功耗相似。当选择2C放电率时,电池温度可以在280秒内从-10°C上升至5°C。在这种情况下,加热过程的功耗不超过额定容量的15%。随着排放率逐渐降低,加热过程的加热时间和功耗增加缓慢。当放电率为1C时,加热时间超过1080s,功耗接近额定容量的30%。放热速率对加热过程中加热时间和功率消耗的影响在不到1C时显着增强。当放电率为1C时,加热时间超过1080s,功耗接近额定容量的30%。放热速率对加热过程中加热时间和功率消耗的影响在不到1C时显着增强。当放电率为1C时,加热时间超过1080s,功耗接近额定容量的30%。放热速率对加热过程中加热时间和功率消耗的影响在不到1C时显着增强。”

文章讨论的基础是,锂电池低温充电,有个确切的且不可接受的危害是锂单质沉积,循环寿命受损且热失控风险上升。而低温放电,则除了放电容量临时减小以外(温度上升以后,认为这部分容量还会回升),没有其他明确危害。低温2C放电,真的是没有任何永久性的危害吗?如果有危害,则需要考虑放电自加热带来的加速老化在整个功能和成本体系中造成的影响。今天这篇论文,主要讨论温度和放电倍率对电池老化速率的影响。

先上本篇结论:锂离子电池放电都有一个最佳工作温度,也就是衰退速率最小的温度。高于这个温度或者低于这个温度,都会对电池寿命带来影响。这里需要注意一个前提,不同类型的电芯最适合的温度不同,因此高温低温都是相对值。这篇论文是对“LiCoO2/LiNi0.8Co0.15Al0.05O2软包锂离子电池”进行的一系列测试和讨论。详细内容如下,这次还是主要拆分成上下两篇发布。

1简介

为了提高锂离子电池在汽车领域的应用可靠性,深刻理解其老化行为至关重要。在过去的几十年中,一直在努力解释锂离子电池的老化行为。Wang基于石墨LiFePO4建立了包括温度,放电深度(DOD)、放电速率在内的循环寿命模型。[1]Ecker等人根据石墨-LiNi1/3Mn1/3Co1/3O2电池的温度和充电状态(SoC)开发了半经验日历老化模型。[3]尽管如此,由于多种电极材料,电池结构和电解液成分的存在,人们对锂离子电池老化行为仍然一知半解。

锂离子电池的老化不仅取决于时间或循环次数,还取决于操作条件,即应力因素。深入分析包括温度,充放电率,DOD和平均SOC在内的决定性应力因素的影响是延长锂离子电池寿命并确保其性能可靠性的先决条件。

温度对锂离子电池的循环老化速率有很大的影响。较低的温度,由于强化的锂单质电镀而降低循环寿命;过高的温度,由于Arrhenius驱动的老化反应,而缩短电池寿命;因此锂电池只有在适当的温度下才能获得最佳循环寿命。[6]Waldmann7进行了一次综合实验覆盖温度范围从-20℃至70℃,发现25℃是LixNi1/3Mn1/3Co1/3O2/LiyMn2O4混合阴极和石墨/碳阳极的18650型获得最长电池循环寿命的最佳工作温度。如其他研究工作所示,最佳循环温度可能不是25℃。电池的类型多种多样,最佳循环温度也不尽相同。Schuster等人[5]研究获得的最佳温度在35°C,而Bauer等[8]检测到最佳温度是约17°C。温度高于最佳循环温度,加速固体电解质界面(SEI)的形成,带来快速的容量衰减和阻抗升高。在充电过程结束时较低的温度有利于负极表面镀锂的形成。许多研究者[9–13]已经使用原位或者非原位方法确认了锂电池负极镀锂现象的存在,但至今仍然没有人对阴极降解问题作出明确报道。

据报道放电率对锂离子电池的老化速率有指数级别的影响。Cui等确定了方程式1.15AhLiCoO2/MCMB(中间相碳微珠)锂离子电池的放电速率和容量损失之间的关系。

在这里,Qloss是容量损失,T是以开尔文为单位的绝对温度,C是放电倍率,n是循环数,A(C)是预指数因子,Ea(C)是活化能。

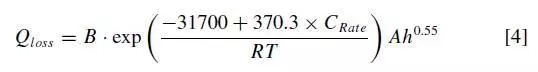

Omar等人[16]也报道了放电率对圆柱形2.3AhLiFePO4/石墨锂离子电池循环寿命的指数影响。Wang等人[1]提取了与上述Cui等人类似的电池寿命模型,放电倍率与容量损失的关系,如下面方程[4]所示。结果基于大量的26650圆柱形LiFePO4/石墨锂离子电池循环测试数据。

其中Qloss是容量损失,B是预指数因子,CRate是放电率,R是气体常数,T是以开尔文为单位的绝对温度,并且Ah是以Ah计量的电量。公式[1]和[4]是经验模型,因此等号两边的单位不完全相同。

许多研究人员认为,大电流放电会导致SEI层出现裂纹,其次是SEI修复。[1,14,16,18,19]因此,在阳极表面上的副反应被加速,SEI膜厚度进一步增长。所有这些过程都会增加可循环锂的消耗和电池的阻抗。实际上,较高的电池温度总是伴随着较高的放电速率,这模糊了在高放电电流下加速电池老化的真正原因。本文研究了应力因子温度和放电速率对混合阴极锂离子软包电池的影响。

开发混合阴极以结合不同阴极材料的优点。一些研究小组试图解释混合阴极LiMn2O4/LiNi1/3Mn1/3Co1/3O2的老化机理。[2,20,21]他们已经发现,在这类电芯的老化机理主要是可循环的锂的损失和阴极材料的部分损失。然而,关于LiCoO2/LiNi0.8Co0.15Al0.05O2(LCO/NCA)混合阴极的老化行为的信息很少。

2试验

为了研究温度和放电率的应力因素对锂离子电池的影响,测试了来自制造商Kokam的标称容量为5Ah的SLPB50106100型锂离子软包电池。根据能量色散X射线光谱结果,电池的活性材料在阳极由石墨组成,在阴极由混合材料LCO/NCA组成。数据手册给出参数范围,电压从2.7V至4.2V以及充电和放电的最大电流速率2C和5C。

在我们的老化实验中,定期进行性能测试以检查电芯的健康状况(SoH)。性能测试分为基本性能测试和扩展性能测试。基本性能测试,即容量测试,每两周进行一次。扩展性能测试每四周进行一次,包括容量测试,开路电压(OCV)测试和电化学阻抗谱(EIS)测试。循环测试,容量测试和OCV测试由BaSyTec公司的电池测试系统(CTS)统一管理。EIS测试在BiologicScienceInstruments公司的恒电位仪VMP3上完成。所有这些测试在25°C的气候室进行。电芯测试在正常的大气压下进行,没有施加额外的外部压力。

在容量测试中,剩余容量的测量如下。将1C的恒定电流(CC)(对应于5A)充电至4.2V,然后在4.2V下切换至恒定电压(CV)。CV阶段,当电流降至0.05C以下时,电芯被认为是100%充满。在10分钟的停顿后,施加1C的CC以将电池放电至2.7V,接着是CV阶段,进一步放电直至电流降至0.05C以下。这个CV阶段的目的是为了最小化单元中阻抗上升对测量容量的影响。OCV测试总是在上述容量测试10小时后开始,以排除OCV曲线回弹的影响。实施0.1C的CC以将电池充电至4.2V,然后使用与上述相同的CV充电阶段。暂停1小时后,电池以0.1CCC放电至2.7V并以与上述相同的CV放电阶段放电。在恒流模式下OCV测试6小时后,以100kHz至10mHzAC振幅为200mA交流激励下测量电池在50%SoC下阻抗谱。奈奎斯特图中零交叉处阻抗的实部取作电池的欧姆电阻。

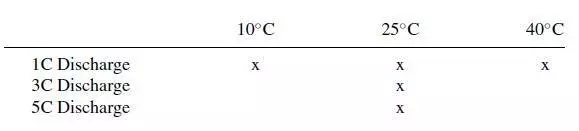

表I提供了老化测试矩阵的概述。温度测试系列,选择10°C,25°C和40°C。在循环曲线上,在每个温度下,电芯用1CCC-CV程序进行充电并用1CCC程序进行放电。充电过程在4.2V时从CC切换至CV,并且当电流降至0.05C以下时,CV过程停止。放电过程停止在2.7V。对于放电率测试系列,全部电芯在25°C测试。放电过程改变为3C和5CCC放电,而充电过程保持不变。在每个老化条件下至少测试两个电池,并在下面的章节中给出它们的平均性能以及最大值和最小值的范围。

表I.调查应激因素温度和放电率的老化测试矩阵

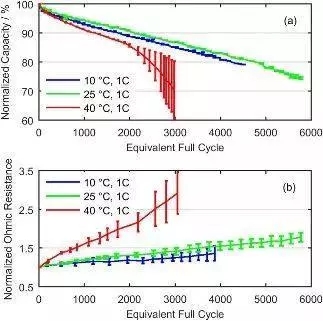

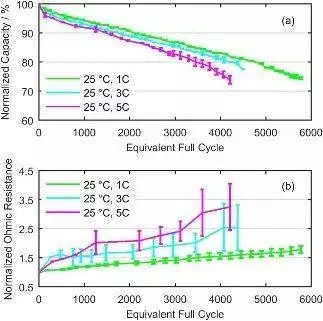

图1.25°C时的性能测试结果:(a)标准化容量作为等效完整周期的函数绘制,(b)标准化欧姆电阻作为等效完整周期的函数绘制。显示电芯的数据在1C在10°C,25°C和40°C的循环。

3结果与讨论

为了研究LCO/NCA-石墨基电池的老化行为,电池性能参数的演变,即放电容量和欧姆电阻,在所有运行条件下进行提取和比较放电容量和欧姆内阻。此外,EIS,差分电压分析(DVA)和增量容量分析(ICA)被用作老化检测方法以揭示相关老化机制。

温度的影响

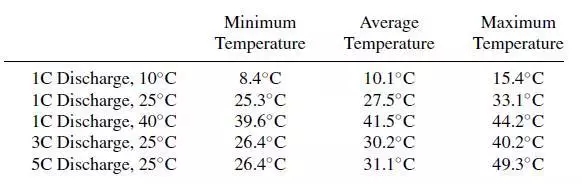

本节介绍在不同温度下测试电芯的老化行为。图1a显示了在三个环境温度下的归一化放电容量与等效全循环(EFC)。表2列出了不同循环电池表面温度的的最小值,最大值和平均值。三种环境温度,10°C,25°C和40°C,分别对应于10.1°C,27.5°C和41.5°C三个电池表面实测温度。这些温度数据是取自电池容量损失达到20%之前的最后一个循环。这些值可以被认为是最坏情况的值,因为在早期的循环测试中电池的内部电阻较低。一开始,所有测试电池的平均放电容量(CC+CV)为5.709Ah,偏差为±0.26%。在前300个周期中,所有电芯出现一种基本容量衰退现象。之后,不同电芯容量以不同速率线性下降。循环在25°C温和条件下进行,得到最低的容量衰减速率。10°C和40°C的循环都加速了容量的衰减。测试不同电池的容量偏差,在相同的负载条件下通常可忽略不计,证明了优异的电池质量。这些电芯在40°C循环容量损失超过15%时是个例外。在这里,观察到两条不同的老化曲线。一个单元继续在EFC趋势上线性地损失容量。另一个单元显示出了电池容量衰减的翻倍效应。

表2在电池容量损失20%之前的最后一次循环测试中,电池的表面温度

图1b显示了归一化欧姆电阻与EFC的关系。数据来自EIS测量。在开始的时候,平均欧姆电阻为2.7mΩ,偏差±5%。在所有案例中,该欧姆电阻从一开始就线性增加。与图1a中的容量衰减相反,欧姆电阻的增加随着温度的升高而加剧,这表明不同的老化机特种致电容衰减和欧姆电阻增加。EFC上的电阻偏差大于容量偏差并逐渐扩大。如果是在40℃循环的电芯,电阻进化也分为两种模式,一个连续线性增加,另一个加速增加。这与他们的容量变化趋势一致。

许多研究中已经报道了电池容量对EFC的线性依赖性。[4,20,22]在该线性区域中的老化机制可以被分类为周期诱导的容量损失和基于日历老化的容量损失。循环引起的容量损失是指由阳极颗粒上的循环触发裂纹和附加的SEI形成引起的锂消耗。基于日历老化的容量损失与温度加速的化学寄生有关。消耗锂的反应,例如SEI的形成和重建。10°C时的容量衰减率比25°C时更高很可能是镀锂的结果[7,8]由于较低的温度下,内部电极电阻的增加和阳极电势最终下降到负电位,也即达到Li/Li+负向可逆电位。[23]

欧姆电阻起源于电池的体积化学性质,包括电解质,活性材料和集电体的电阻。[5,24–27]欧姆电阻的增加主要来自电解液中电盐和溶剂的分解,这又改变了电解质的导电性。[21,28-30]

同时拆解一只在40°C下用更高的老化速率循环的电芯和一个新电芯。发现老化的电芯内部已经干燥,因为没有看到电解液湿润电极和隔膜的痕迹。没有可见的液体电解质,进而可以假定电解质分解是显著的容量衰减和电阻增加的原因。此外,在老化的阳极层上也观察到电镀的锂,在40°C的温度,这通常是没有想到的。这暗示了翻倍的电池容量衰减和锂电镀的影响,参考文献[5]已经进行了研究。

放电倍率的影响

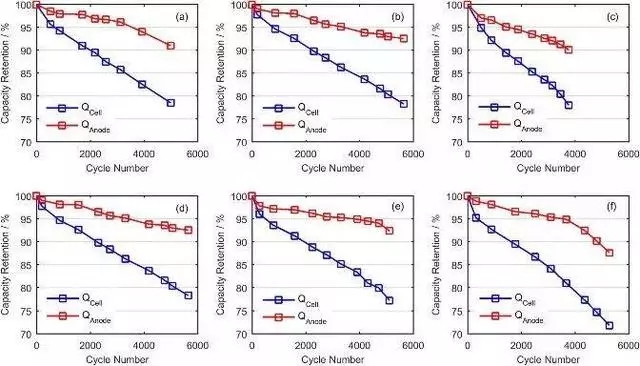

这里描述了测试电芯的老化行为。图2a显示了在25°C环境温度下归一化的放电容量与EFC的关系,有三种放电率1C,3C和5C,如表II所示。平均表面温度27.5°C,30.2°C和31.1°C,分别对应1C,3C和5C放电循环。与图1a类似,容量在前300个周期中显著衰减,之后,容量在所有情况下都呈准线性下降。所有容量衰退曲线在300次循环之后几乎平行,直到寿命结束。平均电芯表面温度升高的影响和较高放电率对老化速率的影响密不可分。1C循环环寿命约4800EFC,而5C循环寿命在3500EFC左右。除了在接近寿命终止的5C循环的电池之外,容量偏差仍然难以察觉。

图2b中显示了25℃下三种不同放电倍率,各电芯欧姆电阻跟随EFC变化的趋势。3C和5C的欧姆电阻与1C不同,在开始时迅速增加,中间段增速比较平缓,而在寿命结束时再次显着增加。值得注意的是,以5C放电速率循环的电池非常快速地使其欧姆电阻加倍。3C和5C循环的电芯电阻偏差比1C的大得多,差异伴随老化的加深而增大。

图2.25°C时的性能测试结果:(a)标准化容量等效完整周期函数,(b)标准化欧姆电阻等效完整周期函数。显示电芯的数据为25°C下1C,3C和5C循环。

与18650型锂离子电池相比,软包锂离子电池通常具有较低的欧姆电阻。在5C循环时,电芯寿命终结时显示11.3mΩ的最大欧姆电阻,其对应于三倍以上的初始欧姆电阻。

对于不同的放电率观察到类似的线性容量衰减速率,这意味着所有三种情况的老化机制相似。据推测,高放电速率引起快速的体积变化,会破坏SEI层并引起更多的电解质分解,因此在3C和5C的前300个循环中显示出更多的容量损失。此后,1C,3C和5的容量老化率大致相同,这说明SEI层的稳定性和SEI增长率不变。[14,18,19]3C和5C较高的电池温度,在最初的几百个循环中,也可以具有帮助SEI的稳定的作用。

对于我们关心的低温放电是否带来加速老化问题,论文结论如下:结果表明高温(>25°C)会加速老化主要是由于高温加速了SEI层的增长。观察到由于电解质分解导致的电池的干燥。低温(<25°C)造成老化是由于低温带来的阴极LCO成分性能衰退增加了巨大的电荷转移电阻。

下篇主要利用电化学阻抗谱和差分电压法分析电池容量衰减和内阻增加的真正原因,关注从测试数据理解电池特性方面内容的童鞋,值得仔细关注一下这两节的分析过程。

3结果与讨论

电化学阻抗谱

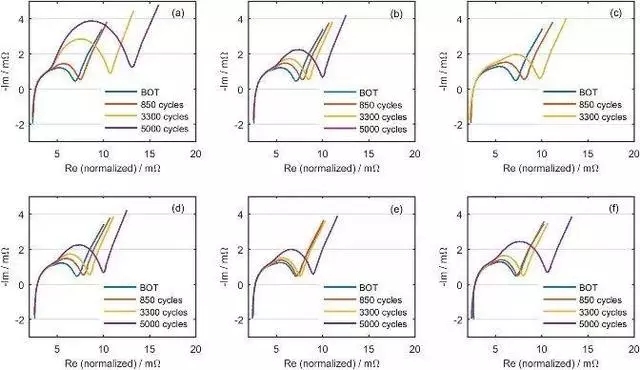

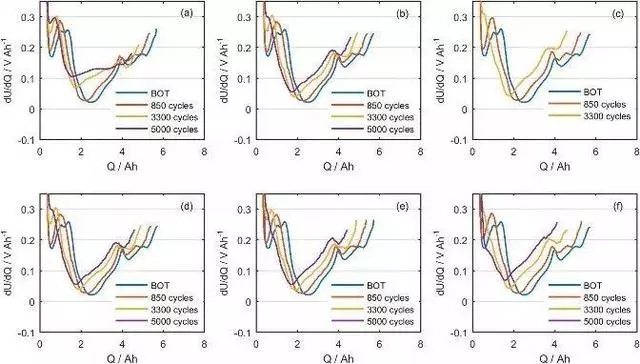

为了更好地理解测试电池的老化机制,从EIS测量获得的奈奎斯特图如图3所示。由于欧姆电阻是奈奎斯特图中零交叉处阻抗的实部,其演变已在前两个小节中显示出来,因此图3中的奈奎斯特图在每种情况下都归一化为开始于零交叉点,以更好地比较它们从中频到低频的阻抗。

在这些奈奎斯特图中,可以观察到两个叠加的半圆和一条斜线。据文献称,半圆在较高频率阶段主要是阳极发挥作用,其主要来源在于SEI层;[24-27,31-34]中间频率的半圆,主要代表双层电容和电荷转移阴极电阻;[33,35-38]较低频段的斜率可以归因于受限的扩散过程。[34,37,39,40]

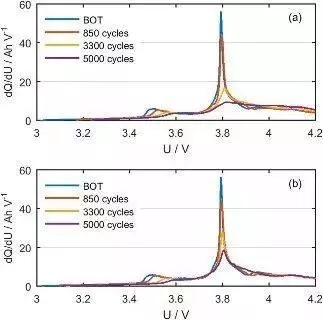

图3a,3b和3c示出了在10℃、25℃和40℃的电芯充放循环的Nyquist图。四个典型的老化状态被描绘出来。这些阶段是:开始测试(BOT),850次循环,3300次循环和5000次循环。半圆在高频率阶段在10℃和25℃保持不变,并在40℃逐渐增大。这证实了SEI在较高温度下的高速增长,其他研究小组也得出过这样的结论。[8,41-44]SEI增长的温度依赖性是可以理解的,因为SEI增长包括化学反应,如电解质分解和或有机/无机化合物的形成,高温加速了这个过程。

图3.循环电芯的归一化的Nyquist图(a)中10℃,1C;(B)25℃,1C;(c)40℃,1C;(d)25℃,1C;(e)25℃,3C;(F)25℃,5C。循环电芯的所有光谱已经左移到与测试开始时的光谱(BOT)相同的x轴的零交叉处。

10℃,半圆在850个循环以后的中等频率处显著增大。25℃和40℃,半圆在中等频率下稳定增加,40°C增加更快。40°C循环电芯(图1中两个测试的电芯中衰退较少的一个)循环停止在约3500次,那是由于电池连接损坏造成的。因此,图3c只显示了3300次循环之前的老化状态。电荷转移电阻起源于电解质和电极的界面,特别是阴极侧。[47–52]阴极表面上的被动层生长和相变导致电荷转移的阻抗持续增加。[10]大量电荷转移电阻的增加可能是阴极结构无序化的一个关键,这将在下一节通过DVA和ICA进行验证。

图3d,3e和3f显示放电率对阻抗谱的影响。图3b和3d是相同的。1C放电25°C显示两次以保持适当的比较顺序。

在所有三种放电率下,较高频率的半圆几乎保持不变。中频半圆的增长并未明显跟随放电倍率的增加而增加。只有在3300个周期后,即在生命周期结束前不久,它们才突然增加。抑制效应可能可以是因为:3C和5C的CC放电过程的在较少的循环后结束,加之阴极镀锂程度越高,受到的应力反而较小,因此循环后的样品内阻并未显著高于1C循环样品。3300次循环后,发生严重的阴极降解并阻碍充电电荷转移过程。

差分电压分析

Clauss小组最先在1976年引入差分电压分析法即ICA方法来绘制差分容量dQ/dU与电池电位U的关系曲线,因此模糊的电压平台可以转换为可区分的峰值。Dubarry等人通过ICA在各种电芯上进行了一系列老化性能研究工作。[2,41,54-61]DVA是ICA的倒数,体现dU/dQ相对于容量Q的变化趋势。它已被Bloom和Dahn等人用于非侵入性老化分析。[62–65]全电池的DVA已被证明是两个电极的DVA的叠加。[65]ICA和DVA都需要小电流CC充电或放电数据,电流通常为C/25,以确保电芯接近平衡状态。[67]当前一些研究人员还应用了的C/3来缩短测试时间。[68,69]

在锂离子电池中,阳极和阴极可视为串联连接的电压源,因此电池OCV是两个电极电位之差。这是DVA叠加原理的理论基础,如方程5和6所示。

在混合阴极的情况下,相当于两种组分并联连接的电压源,因此阴极容量是两个组分容量的和。经过差分后,我们得到描述阴极两种组分ICA曲线的差分方程7和8。[70,71]

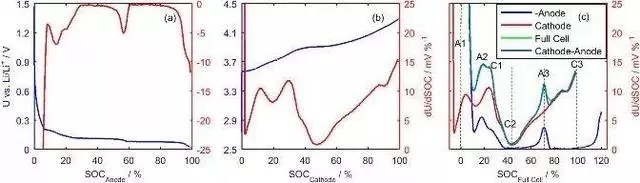

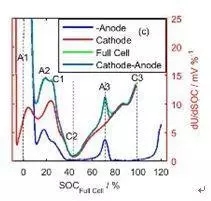

图4.半电池电压曲线和(a)阳极和(b)阴极的DVA曲线,对应于全电池的充电。(c)两个半电芯DVA曲线的叠加以及与全电芯DVA曲线的比较。

首先,为了区分来自两个电极的影响,将一个新的Kokam电池拆解成两个半电池,电极由金属锂制成。阳极半电池在0.01V和1.5V之间以C/50的电流循环。阴极半电池在2.7V和4.3V之间以C/50电流循环。图4a和4b显示了与全电池充电过程相对应的半电池电压曲线和DVA曲线。图4c中的全电芯DVA曲线是从全电池的充电电压曲线计算得到的,充电电流C/10,从2.7V到4.2V。如图4c所示,全电池的充电DVA曲线中的峰值可归因于两个电极根据方程式6中DVA叠加原理。这些可区分的峰,谷或端按照他们的来源名称进行标记:A1,A2,A3,C1,C2和C3。可以使用来自相同电极的峰,谷或末端之间的x轴距离来确定该电极的活性材料量的变化。

图5显示在所有操作条件下测试的电池的充电DVA曲线的演变。这些DVA曲线是从它们相应的全电池以C/10的电流充电,电压区间从2.7V到4.2V的电压曲线中计算的。图5a,5b和5c显示了1C,10°C,25°C和40°C下循环的DVA曲线,图5d,图5e和图5f示出了在25°C用1C,3C和5C放电率循环的那些电芯的DVA。所选的周期数与图3中的周期数相同。除了图5a,所有案例几乎都显示出以左边曲线为基准平行移动一定距离的规律。根据文献显示,这表明可循环锂的损失。[72,73]图5a中,大约40%至100%SOC之间的曲线斜率是阴极带来的影响,曲线随着循环数量的增加而变得平坦,这表明阴极结构在变化。

图5.在(a)10°C,1C循环的电芯的DVA曲线演变;(B)25°C,1C;(c)40°C,1C;(d)25°C,1C;(e)25°C,3C;(F)25°C,5C。

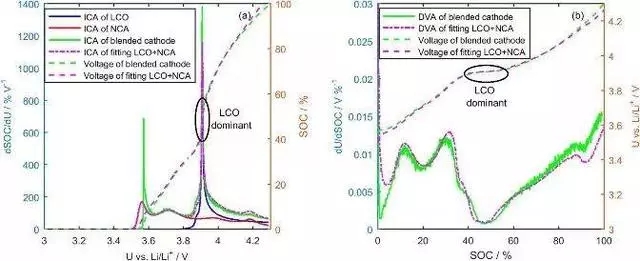

由于阴极由LCO和NCA组成,这些阴极材料的C/20恒定电流充电电压数据取自文献[66]并进行进一步分析。LCO和NCA的ICA曲线及其叠加结果如图6a所示。图6a中混合阴极的ICA曲线是根据图4b的阴极半电池充电电压曲线计算出来的。拟合结果表明容量比为0.44:0.56(LCO:NCA)。根据图6a,约3.9V的ICA峰值可归因于LCO的主导影响。图6b显示了混合阴极的DVA曲线和LCO+NCA的拟合。拟合文献数据的曲线与实际混合阴极材料的半电池测量结果非常吻合。该平坦电压平台,导致图5中所示的DVA光谱中的谷,对应于ICA光谱中的主要LCO峰。

图6.(a)两个阴极组件的ICA曲线及其叠加拟合结果与实际混合阴极测量值的比较;(b)(a)的拟合结果被转换成DVA曲线。

图7比较了两个电芯的充电ICA曲线演变,一个电芯在10°C循环,一个电芯在25°C循环。3.4-3.6V范围内的偏移量,两个子图都是相似的,但图7a中的3.8V的峰值比图7b中的峰值收缩快得多。根据文献[74]所示,区域3.4-3.6V的偏移与3.8V的峰值收缩的结合起来看,可能是由于活性锂(LLI)损失的结果。然而,仅靠LLI不能解释图7a和图7b之间的差异,否则所有电池应在3.4-3.9V区域中出现相似的行为。一定存在额外的降解,导致图7a中的3.8V处更多的峰值收缩。这个3.8V峰值源于图4b所示的阴极40%-55%SOC之间的LCO主导的电势平台,对应图4a中石墨25%-55%SOC电势平台。由于ICA曲线至3V之间和石墨阶段2→阶段1圆弧之间的面积保持近似,石墨阳极在这两种情况下经历的损失都很小,因此,如图7a所示,有理由推断LCO退化过程伴随着活性锂损失(LLI)。这种LCO退化可能与图3a中充电电荷转移半圆的大量增加有关。

图7ICA曲线在电芯循环过程中的演化(a)10℃,1C和(b)25℃,1C。

4(c)两个半电芯DVA曲线的叠加以及与全电芯DVA曲线的比较

如图4c所示,A1,A2,A3,C1,C2和C3分别属于阳极和阴极。Qanode,定义为A1和A3之间的x轴距离,揭示了阳极活性材料容量的变化。Qcathode定义为C2和C3之间的x轴距离,揭示了阴极活性材料容量的变化。QCell定义为A1和C3之间的x轴距离,是全电池容量。不幸的是,当LLI发生时(两个DVA曲线之间的偏移),由于阳极和阴极DVA曲线的相互作用,C1和C2的位置将难以检测到。因此,使用此方法不能确定Qcathode在循环测试期间的损失。

首先使用移动平均滤波对来自图5的DVA曲线进行平滑以去除噪声。然后,通过MATLAB中的Findpeaks函数检测A1,A3和C3的确切位置。最后,Qanode和QCell值绘制在图8中。这个方法不是用Qanode测量阳极的精确和绝对容量,而是用来确定阳极活性材料变化的趋势。

如图8所示,除了5C放电循环之外,阳极损耗在10%以内。在图4c中,阳极与全电池相比具有超过20%的容量。因此,阳极损耗不是全电池容量下降的原因。在图8中,QCell的容量在80%和95%SOC之间几乎呈线性下降。由于缺少Qcathod,不可能将阴极损耗与LLI分开。

图8.容量下降和循环在小区的阳极活性材料的损失(a)中10℃,1C;(B)25℃,1C;(c)40℃,1C;(d)25℃,1C;(e)中25℃,3C;(F)25℃,5C。

这项老化研究考察了温度和放电速率对混合阴极LCO/NCA锂离子软包电池老化特性的影响。至于温度测试,结果表明高温(>25°C)会加速老化主要是由于高温加速了SEI层的增长。观察到由于电解质分解导致的电池的干燥。低温(<25°C)造成老化是由于低温带来的阴极LCO成分性能衰退增加了巨大的电荷转移电阻。在10°C,没有观察到镀锂迹象。至于放电倍率的测试,软包电池在高达5C的高倍率放电下表现出令人满意的稳定性。只有在前几百个周期内存在加速容量衰减,并且在剩余的循环寿命中老化速率几乎相同。与大多数研究不同,大多数研究中放电速率在容量老化中发挥指数作用,本测试中被测电芯表现出较小的放电速率依赖性,这可能是由于软包电池设计,导致在循环过程中出现较少的机械和热应力。总的来说,在达到20%的容量衰减之前,实现了3000-5000次循环的长循环寿命。