锂离子电池电极是一种颗粒组成的涂层,均匀的涂敷在金属集流体上。锂离子电池极片涂层可看成一种复合材料,主要由三部分组成:(1)活性物质颗粒;(2)导电剂和黏结剂相互混合的组成相(碳胶相);(3)孔隙,填满电解液。锂离子电池工作时电解液渗入多孔电极的孔隙中,在液-固两相界面上进行电极反应。电极是电池内部电化学的反应区域,因此电极结构的好坏直接决定着电池性能。电极结构主要包括组分、孔隙结构、各组分的分散状态及电极厚度及其均一度、比表面积等参数,本文分享一份资料,详细介绍锂电池极片特性参数表征及其影响因素。

一、孔隙结构

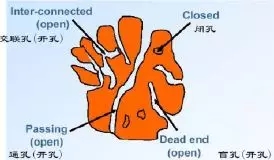

多孔材料中的孔按其形态可分为交联孔、通孔、半通孔和闭孔,如图1所示。这几种孔在电池反应过程中作用并不相同。交联孔和通孔是主要的锂裡离子参与反应和传输的主要通道;半通孔不适用于锂离子的完全传输,但在锂离子顺利进入这些孔隙的前提下,它可充当电化学反应的场所;闭孔因为锂离子无法输出,锂离子传输和反应均无法进行,属于无效孔。对于锂离子电池极片的孔隙结构,目前主要通过孔隙率、孔径、孔径分布及迂曲度等参数来描述这些复杂的孔结构的孔数目和孔形态。

图1多孔材料孔结构示意图

孔隙率:是指多孔材料中孔隙的体积占多孔体表观体积(或称为总体积)的比率,一般用百分数来表示。孔隙率是一个相对宏观的概念,它既包括了多孔电极内孔数目,也包括了各类孔的孔径大小。

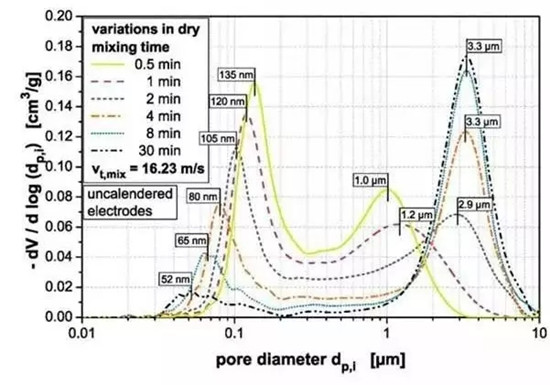

孔径大小及分布:由于活性物质颗粒的大小及制作工艺的不同,多孔电极内孔的形态也各不相同,为了表述孔的大小,通常将孔模拟为圆柱,把圆柱形孔的底面直径作为孔径,所有圆柱形的平均孔径d表示为孔的大小。由于多孔体内颗粒粒径并不均匀,因此颗粒堆积的孔也不相同,全面了解多孔电极结构还必须了解孔径分布,即不同孔径在总孔结构中的分散程度及其所占比例大小。颗粒的形貌不同,堆积的孔结构也不相同,,研究了颗粒分布和形貌对于颗粒堆积孔隙率的影响结果表明均匀的颗粒分布和球形颗粒制备的电极可呈现最佳的孔隙率。

一般地,如图2所示,极片中存在两种尺度的孔隙:(1)颗粒内部的孔隙,尺度为纳米-亚微米级;(2)颗粒之间的孔隙,尺度为微米级。这两种结构的孔洞对电池性能影响都挺关键的。

图2电极中的孔径分布

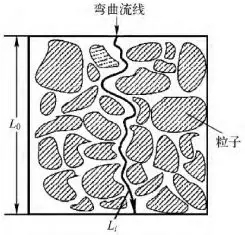

迂曲度:颗粒形状的不同,导致堆积的孔大多不是直通孔,迂曲度是描述多孔介质中孔形态的重要参数,物理定义为物质在孔介质中的实际通过路径长度Lt与介质距离(厚度)L0的比值,如图3所示。对于多孔体系而言,其值都大于1,这也说明相比于电解液在多孔体系内的真实传导能力是偏低的。

图3多孔介质流体流动示意图

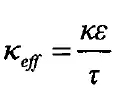

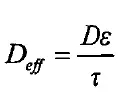

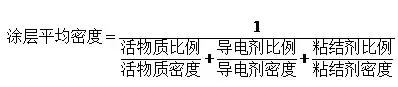

孔隙率和迂曲度对电极中的锂离子电导率和电解液扩散有重要影响,多孔电极中液相的传导和扩散能力除与电解液本征特性(电导率κ、扩散系数D和锂离子迁移数t+0)有关外,还受电极中的多孔结构影响,常用孔隙率ε与迂曲度τ计算。

(1)

(2)

迂曲度τ与多孔网络的结构相关,包括活性颗粒的性质、粒径分布等。常用Bmggeman关系式表示,α为Bruggeman指数,孔隙率ε与迂曲度τ关系的一般形式如下:

(3)

一般地,常常设定γ=1来校正α值,或者设定α=1.5来校正γ值。

孔隙率测试方法:

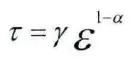

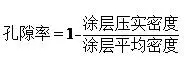

理论计算:

极片的孔隙率计算方法为:

(4)

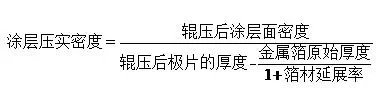

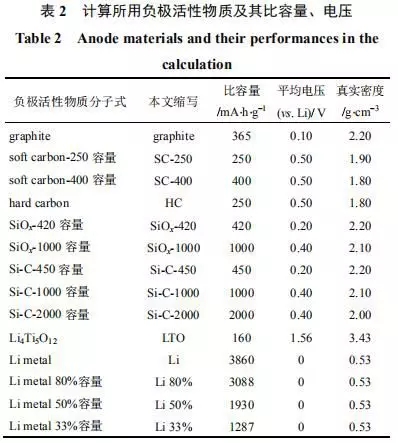

其中,涂层平均密度和涂层压实密度分别为:

(5)

(6)

而其中

(7)

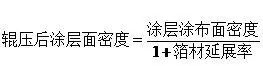

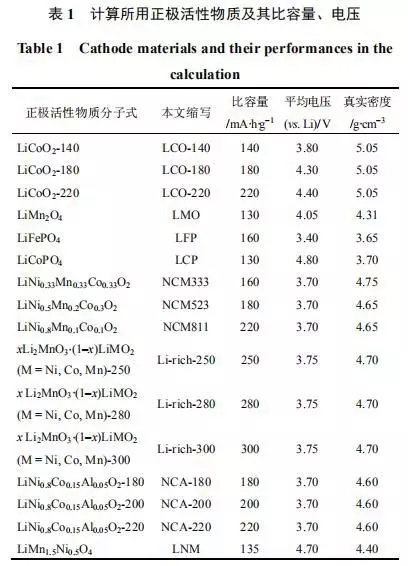

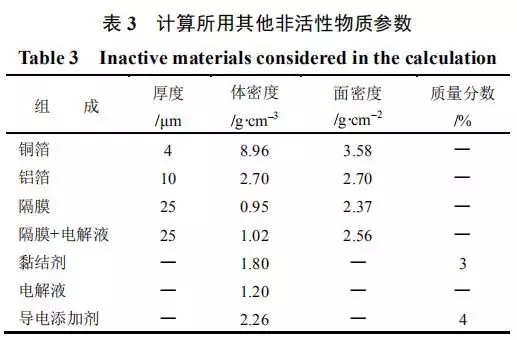

实际工作经验中,铜箔的延展率为0%,铝箔延展<1%。常见材料的真密度如表1-3所示。

实验测试:

目前有很多测试多孔材料微孔结构的方法,例如氮气吸附法BET、汞压入法、液体渗吸法、图像观测法、小角度X射线/中子衍射法,其中BET法和汞压入法因为其测试样品统计量大、可测孔径范围宽、可测孔结构信息多及测试准确度高等优点应用最为广泛。

汞压入法原理:汞压入法本质上利用了毛细管渗透原理,液态汞表面张为非常大,与各类固体材料的接触角都大于90度,不会润湿材料。通过采用外加压力可克服表面张力带来的阻力,使液态汞填充到不同大小孔之中,根据压入汞的体积及样品的表观体积就可计算样品的孔隙率。图像分析法针对性强,可W直观清晰的观察任何需要研究的区域,作为汞压入法的辅助方法,使得孔研究更加深入准确。

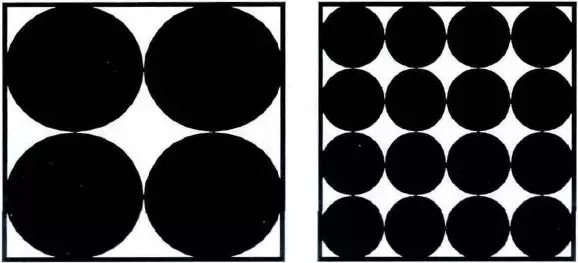

图4a中,假设颗粒粒径为d,则孔径(内切圆直径)几何计算结果为0.414d,图4b中粒径为0.5d,计算孔径结果分别0.207d。随着颗粒的减小,孔径会减小,而孔隙率变化不大,既孔径主要由颗粒粒径决定,总孔隙率则基本不受颗粒粒径影响,另外孔径的大小与迂曲度呈现反比关系,即孔径越小,迂曲度越大,在孔数目相同的情况下,相应的液相扩散能力越弱。

图4不同粒径孔结构示意图(a)大颗粒(b)小颗粒

形貌对孔结构的影响

选取了片状和球形的两种不同形貌石墨进行混合,测试其孔隙结构。结果表明,随着球形化石墨含量的增多,体系的孔径有了显著的增加,这是因为片状石墨棱角尖锐,压实过程中更容易相互咬合而平行于电极方向层叠排列,层叠结构孔隙较小,球形颗粒的大孔径可保证锂离子在孔内顺畅的传导,因此用球形石墨制备的电池具有更优良的倍率性能。

粒度分布的影响

粒度分布越宽,不规则的小颗粒和大颗粒就越多,这些小颗粒会填充在其余颗粒堆积的孔隙中间(填充效应),从而减少孔径和降低孔隙率,而大颗粒会占据较大的位置,从而减少颗粒堆积的孔隙(占位效应),因此较宽粒度分布的电极具有较低的孔隙率。

二、有效电极厚度

有效电极厚度(或电解液渗透厚度)是反映多孔电极利用率的一个指标,它表示多孔电极的反应可深入电极孔内的距离。如果电极的厚度小于或接近渗透厚度,则多孔电极从表面到内部都能得到较充分的利用;如果电极的厚度大于渗透厚度,那么电极的利用显然就不充分,电极比容量降低。在整体设计定型的情况下,电极涂布和辊压的均匀性是影响有效厚度的重要因素。一般认为渗透厚度主要受多孔电极的结构特点、电极反应性质和反应速度(充放电电流)影响。

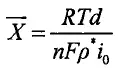

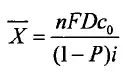

对于受电化学极化控制的多孔电极:

(8)

对于受扩散控制的多孔电极:

(9)

其中,X-:渗透厚度;i0:交换电流密度;d:平均孔径;ρ:固相有效电阻;i:表观电流密度;P:孔隙率;c0:电极表面反应物浓度;D:扩散系数。

电极厚度越厚,液相离子的扩散路径越长,电解液的扩散阻抗越大,电池的倍率性能越差。

三、电极组分分布

电极组分分布:理想的电极是导电剂和粘结剂能够均匀的分布在活性颗粒的表面、活性颗粒之间、活性颗粒和集流体界面之间,使得颗粒、添加剂及集流体之间的接触足够紧密,电子能够顺利的地到达颗粒表面任意一点参加电化学反应,但实际上由于电极制作过程中的匀浆、涂布、烘烤及辊压都存在较大的变量,因此各组分的混合状态差异很大,这种差异性会直接影响到电极的整体性能。

以粘结剂为例,如果颗粒之间或者颗粒和集流体之间没有足够的粘结剂,电池在循环过程中则会因为颗粒的反复脱嵌则会导致颗粒之间的接触断开,从而使得电池容量急剧衰减。组分的分布主要指的是导电剂和粘结剂的分布,因为电极非常薄,锂离子更多在垂直于电极方向传输,因此研究厚度方向的分布更具有现实意义。

由于导电剂和活性材料的密度并不相同,因此对于X射线束的吸收特性也不相同,通过CT扫描中所呈现的颜色不一致,活性材料(金属氧化物)表现为白色,而导电剂则表现为灰色,而孔隙表现为黑色,粘结剂为覆盖在表面纳米级膜(先忽略),因此通过3种颜色的比例统计即可实现导电剂分布的表征。

而粘结剂属于高分子化合物,通常薄膜的形式存在于电极表面,普通SEM很难观测,必须借助于能谱或者波谱扫描特征元素予以鉴别。正极粘结剂多为PVDF,通过对特征F元素进行简单的EDS能谱扫描即可实现。

负极粘结剂多采用SBR,C/H元素和负极石墨的元素重合,无法辨别,本文通过锇酸标记SBR(与双键反应),配合EPMA扫描可实现了负极的断面粘结剂分布。对于负极,由于水的沸点较低,表面张力较大,温度设置较高时,涂层水分急剧蒸发,这会导致其中携带的粘结剂也急剧上升,从而更多聚集于电极的表面.

四、多孔电极浸润性

极片浸润性:极片浸润性通常用体系浸润时间或者浸润速率来进行表示,它涵盖了电解液接触颗粒、在颗粒表面充分润湿及进入颗粒堆积孔隙的过程。因此影响固液界面润湿的因素(固液相接触角、液相粘度)和影响电极液相扩散的因素(孔结构)都会影响到浸润性。

电解液的组成和锂盐浓度会改变粘度和表面张力,进而影响润湿性,控制电池内的压力会改善浸润性。通过真空注液的方法数小时内电极即可得到最大程度的润湿,相比于未抽真空的数天,润湿时间大大减少,且此类电池有着更高的容量和更高的倍率放电特性。滴电解液法和表面张力法可对浸润性进行表征。

滴电解液法:方法简单快速,主要涉及的实验设备和用品包括:微样进量器、支架、砂表、表面皿、电极样品和电解液。具体做法:采用微量进量器提取电解液,置于固定高度的支架,垂直快速滴加到电极样品表面,盖上表面皿,用秒表记录电解液完全被电极吸收的时间,以此来表征浸润性。此过程极片的平整度、滴液速度、秒表计时点等因素都要严格控制。

表面张力法:实验仪器主要为表面张力仪、夹具、电解液和极片。具体做法即将极片通过夹具固定于表面张力仪,然后采用仪器控制极片末端浸泡电解液,仪器自动记录一定时间吸入的电解液质量。

五、电子电导率

锂离子电池充放电过程中,电池极片内部存在锂离子和电子的传输,其中锂离子通过电极孔隙内填充的电解液传输,而电子主要通过固体颗粒,特别是导电剂组成的三维网络传导至活物质颗粒/电解液界面参与电极反应。电子的传导特性对电池性能影响大,主要影响电池的倍率性能。而电池极片中,影响电导率的主要因素包括箔基材与涂层的结合界面情况,导电剂分布状态,颗粒之间的接触状态等。

测试方法一:四探针膜阻抗测试法

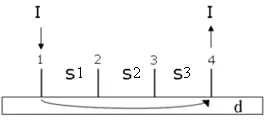

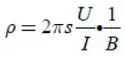

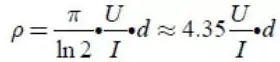

四探针测试法如图5所示,在半径无穷大的均匀试样上有四根间距为S的探针排列成一直线。由恒流源向外面两根探针1、4通入小电流I,测量中间两根探针2、3间的电位差U,则由U、I、S的值根据公式(10)求得样品的电阻率ρ。

图5四探针测试示意图

(10)

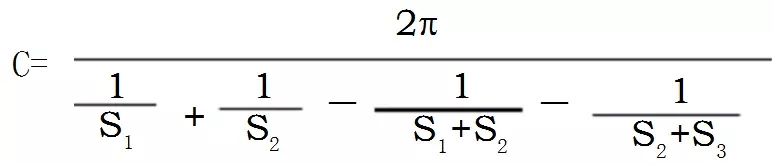

式中C为探针修正系数,由探针的间距决定。当试样电阻率分布均匀,试样尺寸满足半无穷大条件时,有:

(11)

式中:S1、S2、S3分别为探针1与2,2与3,3与4之间的距离。如S1=S2=S3=S,则C=2πS。当样品厚度比较小时,不满足试样尺寸半无穷大的条件,电阻率公式需要修正因子,此时薄膜样品的电阻率为:

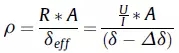

(12)

在样品无限薄的情况下(厚度h<<S/2),可视为二维平面,B=(2ln2)S/h由上式可得出薄膜电阻率的计算公式:

(13)

根据四探针膜阻抗测试原理,在锂离子电池领域,常常采用此方法测试浆料膜阻抗,通过电阻率定量分析浆料中导电剂的分布状态,从而判断浆料分散效果的好坏。其测试过程为:用涂膜器将浆料均匀涂覆在绝缘膜上,然后将其加热干燥,干燥之后测量涂层的厚度,裁切样品,尺寸满足无穷大要求(大于四倍探针间距),最后采用四探针测量电极膜阻抗,根据厚度计算电阻率。

四探针膜阻测试方法避免了探针与样品的接触电阻,而且测试电流方向平行与涂层也避免了基底分流。因此,该方法能够准确测量电池极片涂层的绝对电阻值。但是该方法只能表征涂层表面薄层的电阻,对于较厚且存在成分梯度的电池涂层无法全面表征极片电阻值,另外,它也不能测试真实极片中涂层与基材之间的接触电阻。

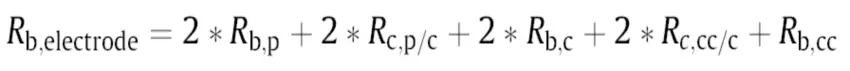

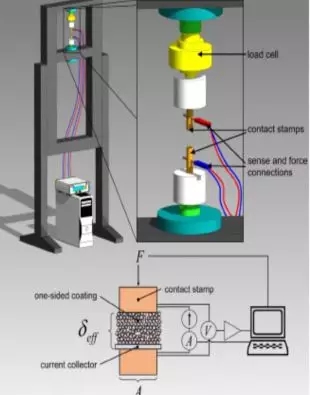

方法二:两探针极片整体电阻率直接测量法

由于四探针法测量的样品并非实际的电池极片,采用两探针法直接测量极片整体电阻率,如图6所示,此时所测量的电阻包括探针本身电阻、探针与涂层的接触电阻、涂层电阻、涂层与集流体接触电阻、集流体本身电阻,可由公式(14)表述。

(14)

图6两探针法测量极片电阻所包含的电阻值

图7两探针法测量极片电阻装置示意图

具体的测量装置示意图如图7所示,将测试探头安装在材料力学性能测试设备上,非常容易实现极片电阻的测量,测量过程中,主要的参数包括加载电流和探头施加压力。最终,所测量的电阻率ρ由公式(15)计算:

(15)

式中,R为测量的电阻值,A为接触面积,U为探测电压,I为加载电流,δ为极片厚度,Δδ为加压后极片厚度变化值。

六、电化学有效面积

电化学有效面积:电极反应大多集中在电极/电解液界面上进行,电极比表面积越大,在相同的表观体积和电解液能够充分润湿的前提下,电极/电解液界面也就越大,电极反应也就越容易进行,极化等也就越小,电极的性能也就越好。电化学比表面是相应于能有效参与某一确定电极反应的那一部分表面。

多孔电极比表面积的测量主要有两种方法:气体吸附法(BET)和电化学方法。液氮BET法是测试多孔材料比表面积的常用方法。由于氮分子能进入到很小(几个A)的孔中,电解液却不能进入如此小的孔中,所以由BET法测试的电极比表面积中包含有一部分对电化学反应无用的表面积,通常比有效表面积大。

电化学方法是基于电化学原理,包括测量界面电容值或电化学吸附量来计算表面积。利用电化学方法测量多孔电极的比表面积与BET法相比,更能真实的反应多孔电极真正能够参加电极反应的电极表面,在实际应用中更有利用价值。采用电化学法测定电极真实表面积的实质就是测定电极的双电层电容,因为电极的双电层电容与电极的真实表面积成正比。为了测定电极的双电层电容,应选择合适的溶液和电位范围,以使研究电极接近理想极化电极。测量电极双电层电容的方法很多,如恒电位暂态法、恒电流暂态法,三角波扫描法及交流阻抗法等等,但是只有恒电位阶跃法才适用于测量粗糙表面的双电层电容。

七、电极水分含量

电池极片中残留的水分一般为几百ppm,相对而言水分含量较低,无法用简单方法测量,一般采用卡尔费休库伦法测试微量水分,其原理是一种电化学方法。仪器电解池中的卡氏试剂达到平衡时注入含水的样品,水参与碘、二氧化硫的氧化还原反应,在吡啶和甲醇存在的情况下,生成氢碘酸吡啶和甲基硫酸吡啶,消耗了的碘在阳极电解产生,从而使氧化还原反应不断进行,直至水分全部耗尽为止,依据法拉第电解定律,电解产生的碘同电解时耗用的电量成正比例关系的,其反应如下:

H2O+I2+SO2+3C5H5N→2C5H5N·HI+C5H5N·SO3

在电解过程中,电极反应如下:

阳极:2I--2e→I2

阴极:I2+2e→2I-

2H++2e→H2↑

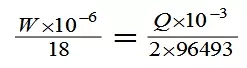

从以上反应中可以看出,即1摩尔的碘氧化1摩尔的二氧化硫,需要1摩尔的水。所以电解碘的电量相当于电解水的电量,电解1摩尔碘需要2×96493库仑电量,电解1毫摩尔水需要电量为96493毫库仑电量。样品中水分含量根据式(16)计算:

(16)

式中:W---样品中的水分含量,μg;Q---电解电量,mC;18---水的分子量。

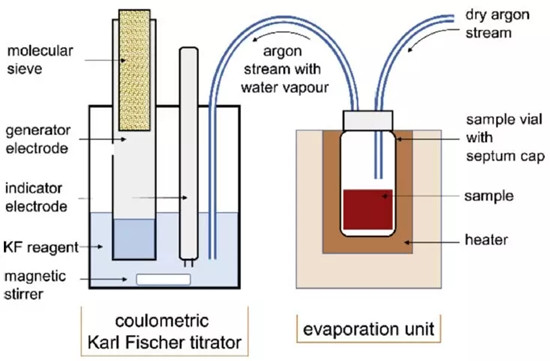

卡尔费休库伦微量水分测试仪一般结构如图8所示,主要包含卡尔费休电解池和样品加热单元,极片样品放入密封样品瓶中,然后一定温度下加热样品瓶,样品中的水分蒸发,然后利用干燥气体将水蒸气送入电解池中参与反应,再测定电解过程中的电量,从而滴定水分含量。

图8卡尔费休水分测试仪结构示意图

以上总结,不对之处请大家指正。如果觉得有用,欢迎转发分享出去。