一直以来,我们都在追求即具有高的稳定性,又具有良好的循环性能和高比容量的锂离子电池电极材料,然而大多数情况下锂离子电池电极材料无法同时满足上述要求,例如NCM材料为了追求高的比容量而提高Ni元素的含量,就不得不放弃循环性能和热稳定,正所谓鱼与熊掌不可兼得。

高Ni材料Li[Ni1-xMx]O2(M=metals)具有高容量和高能量密度,是一种十分具有潜力的锂离子电池正极材料,但是高镍材料也存在着热稳定差的缺点,这主要是较高的脱锂程度时,材料结构容易释放出O原子,这可能会导致锂离子电池热失控和爆炸。

同时Li[Ni1-xMx]O2的循环性能也较差,这主要是Ni4+不稳定造成的,容易转变为低价态从而进入到Li层,占据锂位造成不可逆容量。同时在脱锂状态下,Ni元素较高的价态也容易与电解液反应,造成电解液氧化,对电池的循环寿命造成负面的影响。

现在NCM材料面对一个两难的境地:为了提高容量,就要提高Ni的含量,但是为了提高材料的稳定性,就要降低Ni的含量。那究竟有没有什么办法能够鱼与熊掌兼得呢?答案是有的,这就是梯度浓度材料,与核壳结构材料。

其实这两种方法的原理很简单,就是利用了不同Ni含量的材料的稳定性不同,材料颗粒从内而外,Ni的浓度逐渐降低,从内而外形成了一个浓度梯度,这就是所谓的梯度浓度材料。

而核壳结构的材料同样利用了Ni元素的浓度变化,形成了一个核心高镍,外部低镍的核壳结构。这两种方法充分发挥了低镍材料热稳定性好,与电解液副反应少的优点,同时也获得了高镍材料容量高的优点,同时兼顾了高容量和高稳定性两个方面。

近日,天津大学的YonghengZhang等人结合着两种方法的优点研发了一种新型的具有核壳结构的梯度浓度NCM材料。我们知道,核壳结构材料虽然同时结合了高镍NCM和低镍NCM的优点,但是由于核心与外壳之间存在着明显的界限,同时核心和外壳在充放电过程中体积变化不同,因此很容易在循环过程中在核心和外壳之间形成间隙从而破坏材料的结构,造成容量的衰降。

为了避免这一现象,YonghengZhang等人结合了梯度材料的优点,形成了具有三层结构的NCM材料,其中核心为高镍材料,中间为具有梯度浓度分布的过渡层,最外层则为低镍的外壳,中间的过渡层能够很好的吸收不同的体积膨胀造成的应力,从而稳定材料的结构。这种材料的设计不是难点,难点在于材料前躯体的合成工艺,下面就让我们一起看一下,该材料的合成过程。

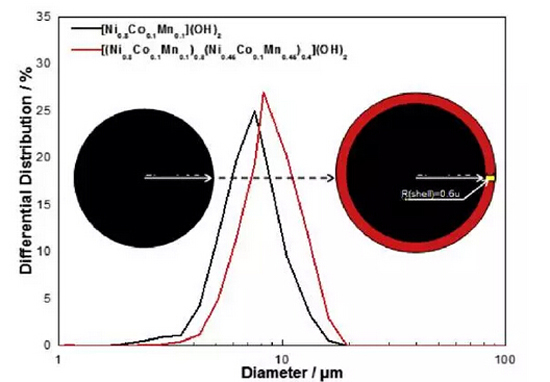

首先将Ni、Co和Mn的硫酸盐溶液按照8:1:1的比例泵入到N2保护的搅拌器之中,与NaOH和NH3·H2O反应获得NCM811的前驱体[Ni0.8Co0.1Mn0.1](OH)2。然后继续向反应器内按照Ni:Co:Mn的比例为4.5:1:4.5的比例泵入三种金属的硫酸盐溶液,获得具有核壳结构的前驱体[(Ni0.8Co0.1Mn0.1)0.6(Ni0.45Co0.1Mn0.45)0.4](OH)2,然后将该前驱体与Li2CO3混合,首先在750℃先预加热4h,然后在860℃下加热16h,获得具有全新结构的核壳结构的NCM材料。

由于过渡族金属元素在高温过程十分容易发生扩散,因此该材料在高温的焙烧过程中,形成一种内核高镍,中间过渡,外壳的低镍的独特结构,这种结构结合了梯度浓度材料和核壳结构材料的优点,保证材料良好的电化学性能。

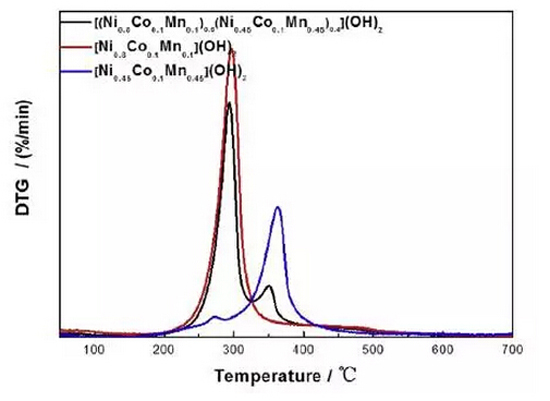

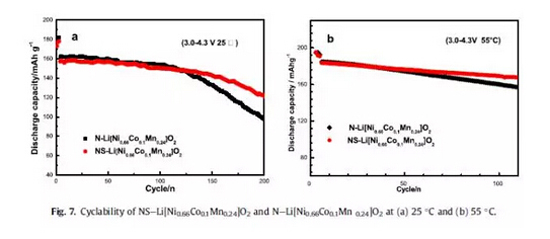

在电化学测试中,这种新型结构的材料在3.0-4.3V的电压范围内,比容量为172.5mAh/g,相比于普通的NCM材料,该材料在循环性能上也有优异的表现,200次循环容量保持率为78.5%,较普通NCM材料有较大的提升。同时材料在55℃高温条件下的循环性能也得到加强,100次循环,容量保持率为85.8%。热失重实验也发现,该材料在热稳定方面也有较大的提升。

这种方法使得NCM材料的性能获得了极大的提升,虽然相比于NCA材料还有差距,但是这种方法对NCM和NCA等三元材料的生产具有重要的启示意义,生产中可以结合实际情况,利用该项技术对生产工艺相应的改进,提高材料的性能,满足下游锂离子电池生产商对电化学性能和安全性能的需求。