前文中我们已经提到了动力电池回收的巨大空间,这篇主要讲电池回收目的和技术路线。

之所以要对动力电池进行回收,主要由两部分驱动:一是环保性,二是经济性。

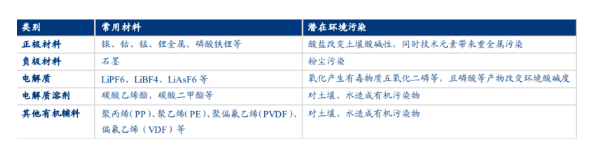

电池中含多种有害物质,随意废弃将对生态产生巨大影响。

大量的退役电池将对环境带来潜在的威胁,尤其是动力电池中的重金属、电解质、溶剂及各类有机物辅料,如果不经合理处置而废弃,将对土壤、水等造成巨大危害且修复过程时间长、成本高昂,因此回收需求迫切。

锂电池里面通常含有的物质如下表格,根据2011版美国有害物质列表数据,Ni、Co、磷化物得分超过1000,被认为是高危物质。如果废旧锂离子电池采取普通的垃圾处理方法(包括填埋、焚烧、堆肥等),其中的钴、镍、锂、锰等金属以及无机、有机化合物必将对大气、水、土壤造成严重的污染,具有极大的危害性。

废旧锂离子电池中的物质如果进入生态,可造成重金属镍、钴污染(包括砷),氟污染,有机物污染,粉尘和酸碱污染。废旧锂离子电池的电解质及其转化产物,如LiPF6、LiAsF6、LiCF3SO3、HF、P2O5等,溶剂及其分解和水解产物,如DME、甲醇、甲酸等,都是有毒有害物质,可造成人身伤害,甚至死亡。

电池材料回收的经济价值,主要则在于材料再生价值和能量价值再挖掘。

这包括了三个方面:1、锂电池在高端用电器上退役以后,依然可以满足部分低端用电器的需求,通常是电动玩具、储能设施等,回收后的梯次利用能够赋予锂电池更多的价值,特别是退役动力锂电池;2、即使电学性能无法满足更深层次的使用,但其中所含有的Li、Co、Cu等相对稀有的金属依然具有再生价值;3、由于部分金属还原耗能与金属再生能量存在巨大差异,如Al、Ni、Fe,导致金属回收具有能耗上的经济价值。

不同类型锂电池含有不同种类金属及其比例,1吨传统消费类的钴酸锂电池中对应约170公斤钴金属,而在铜、铝、锂方面,含量大都相似。因此,总体来看钴酸锂电池的回收价值将大于其余类别,如磷酸铁锂电池和三元锂电池。

电芯在动力电池成本中占比达到36%,若扣除毛利则电芯占比高达49%;在消费类电池中电芯成本占比更高。而在电芯中,富含镍钴锰等金属元素的正极材料的成本占到了45%。

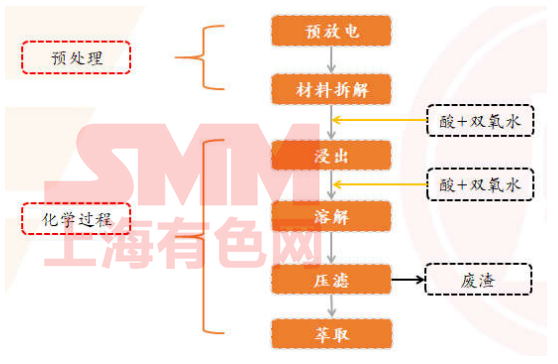

目前,资源化回收过程包括预处理和后续处理两个阶段。

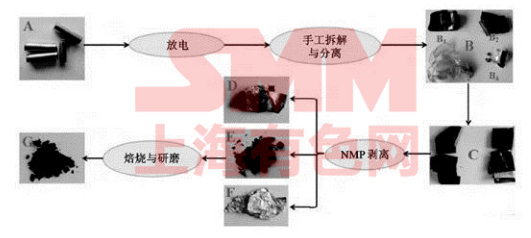

预处理是将废旧锂电池放入食盐水中放电,除去电池的外包装,去除金属钢壳得到里面的电芯。

电芯由负极、正极、隔膜和电解液组成。负极附着在铜箔表面,正极附着在铝箔表面,隔膜为有机聚合物;电解液附着在正、负极的表面,为LiPF6的有机碳酸酯溶液。

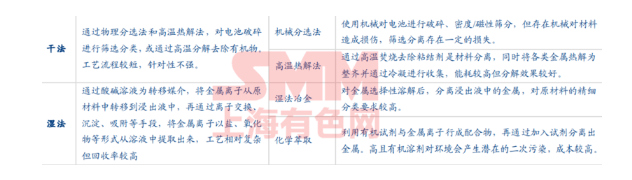

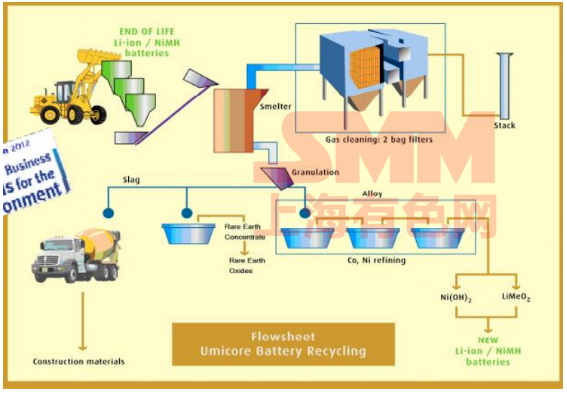

后续处理环节是对拆解后的各类废料中的高价值组分进行回收,开展电池材料再造或修复,技术方法可分为三大类:干法回收技术、湿法回收技术和生物回收技术。

干法回收技术是指不通过溶液等媒介,直接实现各类电池材料或有价金属的回收技术方法,主要包括机械分选法和高温分热解法。

干法热修复技术可对干法回收得到的粗产品进行高温热修复,但产出的正、负极材料含有一定杂质,性能无法满足新能源汽车动力电池的要求,多用于储能或小动力电池等场景,适合磷酸铁锂电池。

火法冶金,又称焚烧法或干法冶金,是通过高温焚烧去除电极材料中的有机粘结剂,同时使其中的金属及其化合物发生氧化还原反应,以冷凝的形式回收低沸点的金属及其化合物,对炉渣中的金属采用筛分、热解、磁选或化学方法等进行回收。火法冶金对原料的组分要求不高,适合大规模处理较复杂的电池,但燃烧必定会产生部分废气污染环境,且高温处理对设备的要求也较高,同时还需要增加净化回收设备等,处理成本较高。

湿法回收技术是以各种酸碱性溶液为转移媒介,将金属离子从电极材料中转移到浸出液中,再通过离子交换、沉淀、吸附等手段,将金属离子以盐、氧化物等形式从溶液中提取出来,主要包括湿法冶金、化学萃取以及离子交换等三种方法。

湿法回收技术工艺相对比较复杂,但该技术对锂、钴、镍等有价金属的回收率较高;得到的金属盐、氧化物等产品,高纯度能够达到生产动力电池材料的品质要求,适合三元电池,也是国内外技术领先回收企业所采用的主要回收方法。

生物回收技术主要是利用微生物浸出,将体系的有用组分转化为可溶化合物并选择性地溶解出来,实现目标组分与杂质组分分离,最终回收锂、钴、镍等有价金属。目前生物回收技术尚未成熟,如高效菌种的培养、培养周期过长、浸出条件的控制等关键问题仍有待解决。

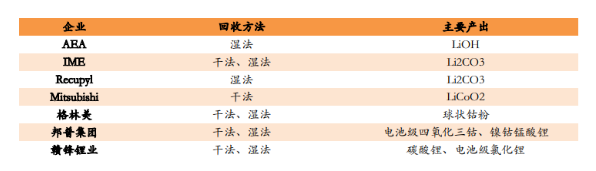

当前回收效率更高也相对成熟的湿法回收工艺正日渐成为专业化处理阶段的主流技术路线;格林美、邦普集团等国内领先企业,以及AEA、IME等国际龙头企业,大多采用了湿法技术路线作为锂、钴、镍等有价金属资源回收的主要技术。

湿法技术进行有价金属回收后再造得到的正极材料,其比容量这一关键性能指标均优于干法技术修复后得到的正极材料。

对于三元电池来说,相较于磷酸铁锂,它的电池寿命较短,三元材料电池80%循环寿命仅为800-2000次,且安全性存在一定风险,不适宜用于储能电站、通信基站后备电源等应用环境复杂的梯次利用领域。

但三元动力电池由于含有镍钴锰等稀有金属,通过拆解提取其中的锂、钴、镍、锰、铜、铝、石墨、隔膜等材料,理论上能实现每吨大约4.29万元的经济收益,具备经济可行性。

以三元523电池为例,每吨三元电池镍、钴、锰、锂含量约为96、48、32、19千克,目前市场上镍、钴、锰的平均回收率可以达到95%以上,锂的回收率在70%左右,金属锂、钴、电解镍和电解锰的市场价格分别为90万元/吨、48万元/吨、10万元/吨和1.7万元/吨。

动力电池回收生产出来的硫酸镍、硫酸钴、硫酸锰等金属盐,可继续加工处理生产出三元前驱体,具有明显的增值空间。

以硫酸镍的生产为例,通过废旧动力电池回收处理每吨镍的成本在4万元以下,而直接通过镍矿生产的成本在6万元以上。通过资源化回收获得金属原料的成本低于直接从矿产开发的成本,三元电池的资源化回收具有降低成本的意义。

考虑到三元电池回收企业在拆解贵金属后以硫酸盐的形态再销售给下游企业,销售价格应该低于纯金属形态的市场价格,因此假设按市价70%的比率折价销售,则三元电池的拆解收益为34000元/吨,因此到2023年仅三元电池的拆解市场规模预期可达54.1亿元。

成本费用方面,三元电池回收成本主要由生产成本、各类费用和税费构成。

其中,生产(成本粗略估算)的构成主要有:

材料成本(废旧电池、液氮、水、酸碱试剂、萃取剂、沉淀剂等)20000元/吨;

燃料及动力成本(电能、天然气、汽油消耗等)650元/吨;

环境治理成本(废气、废水净化以及废渣、灰烬处理)550元/吨;

设备成本(设备维护费、折旧费)500元/吨;

人工成本(操作、技术、运输人员等工资)400元/吨。

分摊的管理人员工资等管理费用和销售人员、包装等销售费用约400元/吨;增值税、所得税4000元/吨。则三元电池的拆解成本合计为26500元/吨,按上述收益34000元/吨计算,拆解利润为7500元/吨,从上表也可以看出2023年对应净利润空间料将超10亿元。

通过原料回收,镍钴锰等金属元素可实现95%以上的回收率,经济效益显著。经由资源化回收,可以生产出镍、钴、锰及锂盐,甚至进一步产出三元正极材料及前驱体,直接用于锂电池电芯制造,具有构建产业链闭环的重大意义。

磷酸铁锂电池:梯次利用百亿市场潜力巨大

而对于磷酸铁锂电池来说,就拆解回收而言,目前使用最广泛的湿法回收磷酸铁锂电池的成本为8500元/吨左右,而贵金属再生材料收益仅为8100元左右,因此拆借亏损约400元/吨。

因此,磷酸铁锂电池的回收主要不是通过拆解而是通过梯次利用。梯次利用可充分发挥其剩余价值,实现循环经济最大化,降低储能系统的建设成本。

梯次利用的循环体系

梯次利用指退役动力电池经过测试、筛选、重组等环节,再次用于低速电动车、备用电源、电力储能等运行工况相对良好、对电池性能要求较低的领域。

目前梯次利用的主要领域仍在储能和调峰。

而梯次利用流程首先是对退役动力电池的筛选,2014年后投运的动力电池保守预计能够梯级利用比例可达60%-70%。

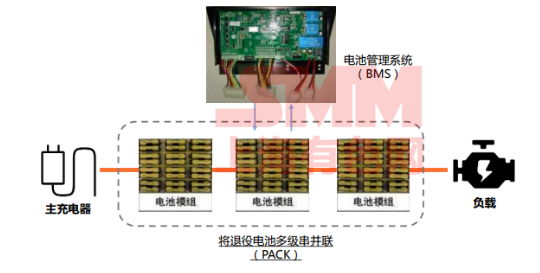

然后是组串式应用,将每辆电动车上拆下来的一套动力电池组作为单独的单元,配以中小功率的储能逆变器,形成一个基本的储能单元,再将多个储能基本单元集成在一起形成中大型储能功率系统。

第三是充放电管理,目前的“削峰填谷”项目,以中国铁塔为例,其铁塔备电、削峰填谷站等储备电量需求约8800kWh(目前主要使用寿命短、能量密度低、价格低的铅酸电池),而随着环保、效率等要求之下,对铅酸电池的替代料将为动力电池梯次利用打开巨大的需求缺口。

目前以PACK(电池包,即多级串并联电池构成模组)+BMS(电池管理系统)为主的梯次利用技术是较为主流的选择。

PACK工序分为加工、组装、包装三大部分,其核心是将多个单一的电芯通过机械结构串联和并联起来形成电池包。

具体操作过程中由于需要考虑整个电池包的机械强度、系统匹配等问题,需要涉及热管理、电流控制与检测、模组拼装设计以及计算机虚拟开发等大量的成熟技术相互交叉协作,是梯次利用过程中的高门槛环节。

BMS电池管理系统的主要功能是智能化管理及维护各个电池单元,防止电池出现过充电和过放电,并实时监控电池状态,从而起到保护电池使用寿命的作用。

BMS是管理系统、控制、显示、通信、信息采集模组的集合,起到了衔接整车、电池和整个电池系统的纽带作用,对于电池厂商而言,BMS体现了厂商的核心技术竞争力,而对于动力电池梯次利用而言,BMS则决定了再利用电池的适用范围、寿命和整体价值。

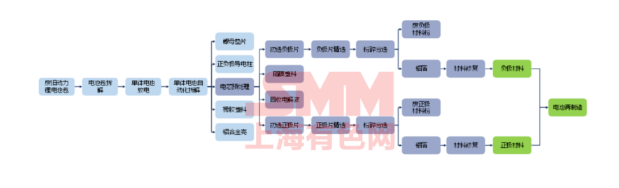

狭义的梯次利用仅指电池的重组再利用,而当前磷酸铁锂电池的梯次利用回收利用体系已经形成,其内涵已经成为围绕着可利用资源展开的全周期、多层次的利用。

当车辆进入报废期后(一般车的使用寿命比电池长),将经历:

(1)高性能电池筛选:车企、汽车拆解厂和部分回收企业会将报废电池中一致性较高、性能相对较好的电池通过检测等方式筛选出来,配组或委托其他企业配组为电池组,进而出售给下游以中国铁塔为代表的梯次利用企业。

(2)拆解:对于状态较差、没有直接利用价值的电池,多数会归集到第三方回收企业手中,回收企业利用物理法或湿法进行拆解再利用,将其中的铜、铝、隔膜等原材料提取并直接销售,磷酸铁锂电池的正极材料粉、负极材料粉将进入修复阶段。

(3)修复:修复的目的是为了将磷酸铁锂的材料粉进一步提纯,以获得更高的售价。同时,梯次利用后退役的电池将同样接收拆解/修复等流程,实现多维度的层层利用。

整个循环流程中,一般的回收企业有三个盈利点,即

(1)出售初次筛选状态较好、能够直接梯次利用的电池;

(2)出售拆解后的原材料;

(3)出售修复过的正/负极材料。

但目前梯次利用由于技术和商业化两方面问题。从技术角度来看,由于动力电池一致性较差、寿命不一,BMS系统的数据将会和电池实际状况发生背离,从而使进行梯次利用过程中面临安全、产品品质等方面的挑战。

从商业化角度来看,一方面目前梯次利用的产物标准化程度相对较低,另一方面因为电池型号不一,配组时需要的电池量基数将很大,则筛选、配组和加工成本仍相对较高,只有少数技术成熟的企业才能获取经济效益。

尽管如此,目前已经有多家行业龙头与中国铁塔等下游利用企业达成了研究和应用的战略合作协议,随着动力电池各类标准的不断出台和实施,电池的一致性将大幅提高,而紧密的合作关系将使梯次利用的应用问题在未来迎刃而解。从经济性方面考量,通过测算磷酸铁锂电池的梯次利用空间。

假设使用PACK+BMS技术进行梯次利用,PACK的成本大约在0.3元/Wh,BMS成本在0.1元/Wh,废旧磷酸铁锂电池回收成本在0.05元/Wh,磷酸铁锂电池梯次利用成本合计约为0.45元/Wh,梯次利用的收益为0.6元/Wh。假设磷酸铁锂电池的能量密度为110Wh/kg,回收废旧电池的能量衰减至70%,梯次利用的收益空间有望在2023年超过50亿元。

不管是梯级利用,还是拆解,我们都可以看到了一个新的蓝海,在未来几年会逐步打开,抓住这个机遇的人,一定可以会有不少斩获。