“湿法+涂覆”已是业界公认的隔膜发展方向。今天小编整理了关于涂覆浆料配方和涂覆工艺等相关内容,欢迎大家阅读并留言补充信息。

浆料配方,涂覆技术核心

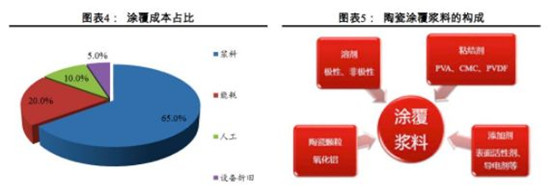

根据下游对特定性能的要求和隔膜产品的定位,需要使用不同的涂覆技术。而对涂覆而言,其技术核心在于浆料的配方,同时浆料在隔膜涂覆中成本占比较大,一般浆料占涂覆总成本的65%。

动力电池发展方向为高输出、高容量、快充电的模式,对隔膜涂覆技术及工艺要求也会更加的多样化,配方的不断创新也将成为涂覆的核心竞争力。

隔膜陶瓷涂覆浆料主要包括陶瓷颗粒、粘结剂、溶剂和添加剂四种主要成分,对于不同的应用场景需使用不同的浆料配比。

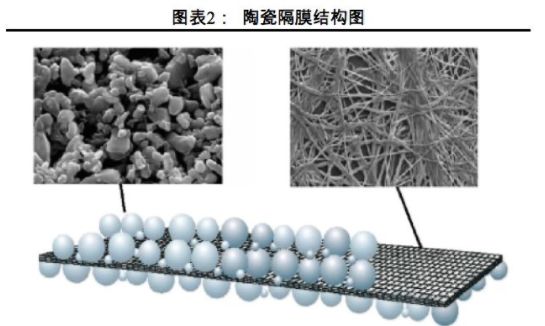

陶瓷的刚性支撑作用,使得陶瓷改性隔膜高温时具有优良的热稳定性和尺寸完整性,对高温下隔膜结构的维持有支撑作用,在高温下隔膜基体均已闭孔透明,未涂覆隔膜收缩严重,而涂覆隔膜由于陶瓷层存在抗收缩性大幅提升,机械性和安全性更好。

1陶瓷颗粒

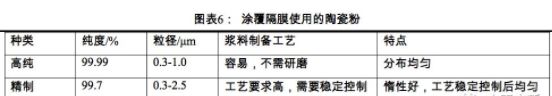

陶瓷颗粒通常使用氧化铝,一些厂商也使用二氧化硅、氧化镁、氧化钙等作为陶瓷颗粒。陶瓷粉的品质分为高纯(99.99%,粒径0.3-1.0μm)和精制(99.7%,粒径0.3-2.5μm)。

其中前者不需要进一步研磨加工,在浆料中分布均匀;后者分散性相对较差,可以直接用于生产性能要求相对较低的涂覆隔膜,但对于定位较高的产品需要进一步研磨加工,这对涂覆厂商的工艺要求较高,需要稳定控制。

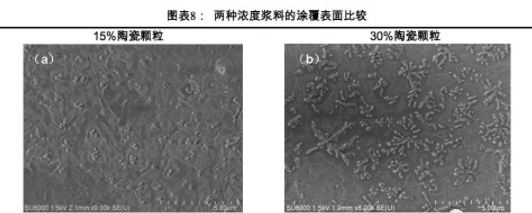

对于一定浓度的浆料,陶瓷颗粒质量占比越高,涂覆隔膜的硬度越高,热性能越好,但机械性能下降,这是因为过多的陶瓷颗粒会降低涂覆均匀性和削弱高分子粘结剂的骨架结构。

2粘结剂

粘合剂通常使用聚乙烯醇(PVA)、羧甲基纤维素(CMC)(水性)和聚偏氟乙烯(PVDF)(油性,可改水性)等材料,作用是增加隔膜与涂覆材料的粘附性。

其中PVDF除了上述作用外,在受热时存在溶胀,能够粘结隔膜与极片,在软包电池中能够帮助提高电池硬度和维持电池形状。

3溶剂

溶剂范围广泛,水性溶剂包括水、乙醇、丙三醇和其他极性有机溶剂,油性溶剂包括丙酮、NMP和其他非极性溶剂,在实际配方中,溶剂的使用并不限于一种,不同种类和比例的溶剂组合会对产品性能产生影响。

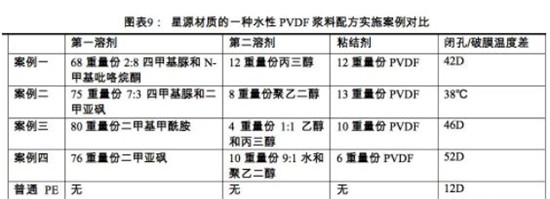

例如在星源材质的一种水性PVDF浆料配方中,使用了第一溶剂和第二溶剂,两者的种类不同,第一溶剂从二甲基甲酰胺、二甲基乙酰胺、二甲亚砜等多种溶剂中选取,第二溶剂从乙醇、水、丙三醇等多种溶剂中选取,溶剂的质量占比从50-80%的大范围调整。

4添加剂

添加剂种类很多,其中表面活性剂用于降低浆料表面张力,改善隔膜与涂料的亲和性,具体的有氟碳表面活性剂、硅烷表面活性剂、多元醇类表面活性剂等;导电剂用于增强锂离子的传导作用,常用碳纳米管,用于改善导电性和强化PVDF骨架结构;分散剂用于促进浆料分散均匀,主要有聚氧乙烯二油酸酯、聚四乙二醇单硬脂酸酯等酯类和有机盐。添加剂通常用于改善隔膜性能和突出其特定性能,种类和用量根据需求灵活改变。

涂覆方式,灵活多样

隔膜涂覆在技术上难度不高,可使用凹版辊涂、浸涂、窄涂或喷涂等方式,国内主流基膜厂商和大量代工厂都能够实现。

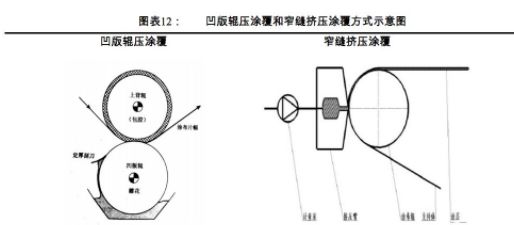

凹版辊涂

凹版辊涂工艺是目前常用的涂覆方法,微凹版辊将浆料从浆料盒中带出,由定厚刮刀刮下多余涂料,然后在压力下涂覆到隔膜上。这种方法原理比较简单,凹版辊凹槽容量容易控制,产品精度较好。缺点是由于高硬度的氧化铝陶瓷颗粒作用,网纹辊容易磨损,会导致连续涂覆过程中涂层逐渐变薄,需要更换新辊;涂覆目标厚度改变时就需要更换辊,不能灵活调节。

窄缝挤压涂

窄缝挤压涂覆,简称窄涂,是通过一定压力将浆料从挤压嘴挤出涂覆到隔膜上的工艺,涂层厚度由挤压嘴缝宽和计量泵控制。这种工艺适用粘度范围广,产品精度好,可涂覆薄层,涂覆速度高,但挤压嘴的维修相对困难。

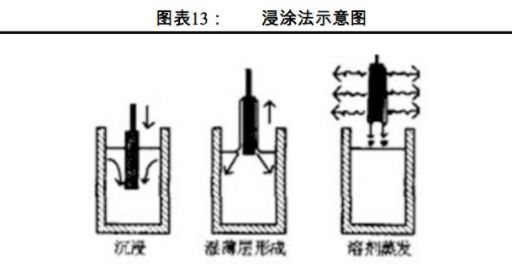

浸涂

浸涂的基本原理是将隔膜浸泡到一定浓度的浆料中一定时间,取出后晾干或烘干,在隔膜表面得到一定厚度的涂层。这种方法的原理和操作简单,但厚度控制相对较难。

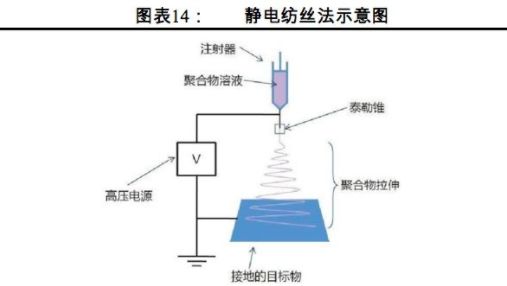

静电纺丝

静电纺丝法是通过电场力将浆料喷涂到隔膜上的工艺,给浆料带上电荷,在电场力作用下浆料突破表面张力,形成纳米丝喷射向隔膜。这种工艺有适用材料范围广,操作方便,比表面积大,孔隙率高,纤维丝均一性好,产率高等优点,但存在结晶度、取向度小,机械性能、力学性能差的缺点,需要通过热处理、共混等改性方式优化。

涂覆工艺的损耗主要发生在分切步骤上,该步骤在工艺流程上的顺序因企业选择而异。例如上海恩捷使用的产线规模较大,采用先涂覆后分切的流程;鸿图隔膜的设备较小,采用先分切后涂覆的流程,两者主要损耗均在分切段,损耗量与分切次数相关。目前国内的隔膜涂覆厂商在涂覆损耗方面有很大提升空间,这与企业工艺的成熟性有关。

涂覆加工的设备目前基本需要进口,供给稳定,设备紧凑成套,一条产线需要投入150-200万元,产量约400万平米/年,对于同时具备基膜生产和涂覆加工能力的企业,一般每条基膜产线需要配套10条涂覆产线。

涂覆隔膜的成本主要来自于浆料、设备折旧、人工、能源等,其中浆料是最为主要的成本。

隔膜涂覆厂商大多采用凹版辊涂方法,原因是凹版辊涂的加工速度、精度均较高,工艺成熟,同时辊的加工、维护相对窄涂简单,成本较低。窄涂往往也被选作优选方案,因为该工艺精度高,加工速度快,粘度灵活性大,但窄涂的挤压嘴加工、维修相对困难,成本相对较高。

油性vs水性,各具优势

涂覆工艺根据浆料的区别可以分为水性涂覆和油性涂覆,两种工艺各有优势和缺点。

水性涂覆的浆料溶剂使用去离子水、乙醇、丙三醇等极性溶剂,使用后无需回收,环境污染小。但由于隔膜本身存在亲油性,会导致产品的均匀性和粘附性下降,产品可能出现透光点(涂覆厚度太薄)和暗点(涂覆厚度太厚),水性涂覆隔膜价格和产品定位相对较低。

油性涂覆的浆料使用油性溶剂,如丙酮、NMP。该工艺中溶剂与粘结剂和隔膜本身亲和性好,产品的均匀性和粘附性较水性涂覆隔膜优秀,也更能减少透光点和暗点的发生,但油性溶剂价格高,污染较大,需要回收,成本较高,因此油性涂覆隔膜通常定位中高端。

油性涂覆均匀性和粘附性高,而污染大、成本高。水性涂覆更为环保,成本也低,但均匀性和粘附性较差。

成本方面每平米水性涂料的成本在1块钱左右,不同的配方会有一定的价格波动,最多到1.5元;油性涂料成本,每平米2元多,溶剂成本较高,占了总成本很大一部分。主要原因是水性涂料的溶剂是水,较为便宜,对废气的处理成本较低。

对于一些特殊要求,采用油性和水性工艺相结合应用的方式。例如一些涂覆隔膜对孔隙率有一定要求,厂家就可能通过造孔工艺来满足需求:油性涂覆工艺,在浆料中按一定小比例添加造孔剂如水、乙醇、正丁醇、PVP等极性材料,这些材料不溶于油性溶剂,分布相对集中,在涂覆完成后可以通过水洗溶解去除,留下孔道。

使用造孔剂造孔能极大提升涂覆隔膜的离子迁移率,改善导电性能,但会降低其力学性能和机械性能,对于上述的几种极性材料,PVP造孔隔膜抗拉伸能力最强,乙醇、正丁醇造孔隔膜次之,水造孔隔膜力学性能最差。

对水性和油性涂覆的使用取决于下游电池厂商的需求和应用场景,一定时期内两种技术将并行发展。