车在江湖,安全第一。作为最引人注目的江湖新秀,电动汽车急需在安全这门武功上给自己加码。电池包力学仿真模型的开发对未来电动车的碰撞安全性开发起着关键性的作用。对锂电池的组分材料的力学行为研究,旨在为精细化的电池包模型建立基础。本文将为大家介绍本课题组在锂电池组分材料上的相关研究。

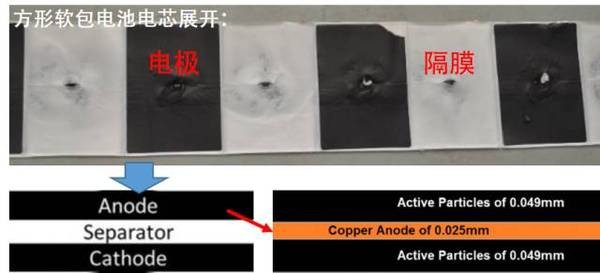

首先,拆开锂电池单体,我们将看到如下场景(中间为穿刺试验留下的穿刺孔):

动力锂电池的组分材料建模研究" style="width: 523px; height: 266px;" width="523" height="266"/>

动力锂电池的组分材料建模研究" style="width: 523px; height: 266px;" width="523" height="266"/>

图1.软包锂离子动力电池组成

锂电池内部电芯由“电极-隔膜-电极”的次序组合堆叠而成,而电极通过在集电器(正极为铝箔,负极为铜箔)两侧涂覆活性涂层而获得,这些组分在电解液的浸润下即组成了完整可用的锂离子电池单体。

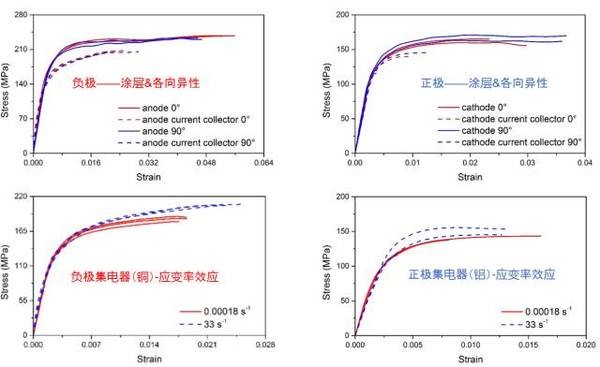

电极的金属集电器与涂层力学性能差异明显,因此在精细化建模中需要分别考虑二者的贡献。单独对涂层材料进行力学试验不具备现实条件,因此对正负电极和去除涂层后的集电器进行不同加载速率下的拉伸试验。

图2.电极材料单向拉伸试验结果

为了直观地表现涂层对电极的影响,应力计算中集电器厚度与电极厚度统一为集电器厚度。从图2可以看出,不论是应变率还是涂层的影响都集中在塑性段,涂层一定程度上增强了集电器单向拉伸下的失效载荷;电极去除涂层的过程有可能对电极片造成了损伤,降低了其失效应变,以正极材料尤为显著;正负极的各向异性都不明显。综上所述,对电极的有限元仿真建模,需要考虑到电极的应变率效应以及涂层对金属集电器带来的影响。相比于电极材料的拉伸性能,涂层对电极材料力学性能的影响更多地体现在对电极材料和电池单体在压缩性能上的影响,详细信息可关注本课题组罗海灵的相关研究。

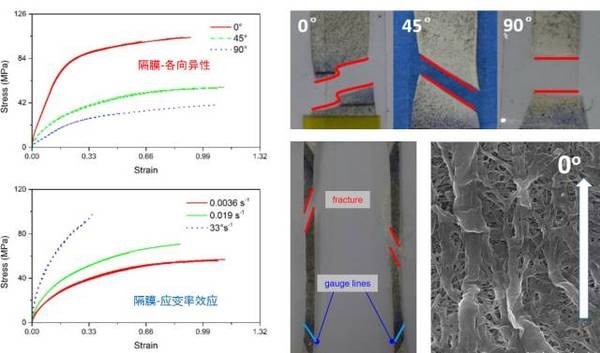

对隔膜的力学行为表征是建立精细化模型的重中之重,隔膜的破裂/失效是触发电池短路的重要原因。同样地,对隔膜材料也进行了不同方向不同应变率的加载试验,同时对隔膜表面进行了显微扫描,试验结果如图3所示,本研究使用的隔膜材料为单层陶瓷涂覆隔膜。与电极材料不同,隔膜材料在拉伸过程中表现出了显著的各向异性以及覆盖全应变区间的应变率效应。此外,不同方向的隔膜材料呈现出不同的断裂模式,其中0°方向呈现出不规则的断口,45°以及90°试件是直线型断口。

图3.隔膜拉伸试验结果与扫描试验结果

隔膜的各向异性行为以及不同的断裂形式需要从隔膜的制造工艺说起。隔膜主要有干法和湿法两种制备工艺,两种工艺都离不开后期单向或者双向拉伸对薄膜进行取向处理以形成或者扩大薄膜的微孔,从而实现隔膜在电池内部”电子通道“的功能。从隔膜的显微图像可以清晰地看到内部的微孔,同时可以看出隔膜内部主要纤维(图中较粗部分)呈现一定的取向性排布,而这种取向性排布正是隔膜显著各向异性的主要原因。

至此,不同方向隔膜断口形式的不同也得到了解释,在0°方向的隔膜断裂有内部主要纤维的断裂产生,而45°和90°方向的隔膜断裂由主要纤维的相互分离造成,断口的取向即为断裂时隔膜纤维的取向。

对隔膜进行准确的有限元仿真建模,需要综合考虑隔膜的各向异性、黏弹塑性以及断裂等行为,本文所述的实验数据将作为本文作者正在进行的组分材料仿真建模的部分输入,除此以外还需要通过应力松弛等多种试验提取出更详尽的隔膜力学表征参数。

对电池组分材料的试验与仿真只是建立锂电池精细化模型的一部分工作,电极材料的复合结构性质以及隔膜材料显著的各向异性以及粘弹性等性质是建立准确材料模型的难点。此外,本课题组还在积极开展对电池等效力学模型以及电池多物理场耦合等方面的研究,敬请关注!