电池制备前半段工艺对电池性能好坏的影响占到60%。其中,浆料是否分散好直接影响电池的循环和倍率性能,甚至是安全性。不少做纳米材料的朋友总是发现不管怎么改粘结剂、导电剂或者集流体等对电性能的改善都不明显。除了电池材料本身外,其浆料的分散性是否够好,也相当程度的会影响其性能的发挥,尤其是对一些导电性本身不佳的材料。

分散颗粒团聚体的浆料制备工艺与固体颗粒粉碎工艺类似,因为两者都需要施加相同类型的应力。颗粒团聚体内靠范德华力结合,二次颗粒靠静电力结合,这些力都小于固体颗粒晶体之间的作用力,因此搅拌分散时所需应力强度更小些,也就是说用于固体颗粒粉碎的设备和工艺完全足够用于浆料制备。剪切流体流动和超声波搅拌常常用于浆料制备。

一、流体剪切搅拌

此类搅拌机主要有低能量磁力搅拌器/溶解器,转筒式搅拌机,高能均质机,涡轮搅拌机,静态搅拌机等,浆料制备往往利用流体力学所产生的剪切力,由流动剪切速率、团簇截面面积、流体动力学粘度控制。浆料制备一般包含两个过程:团簇的破碎和悬浮团聚体的重组。

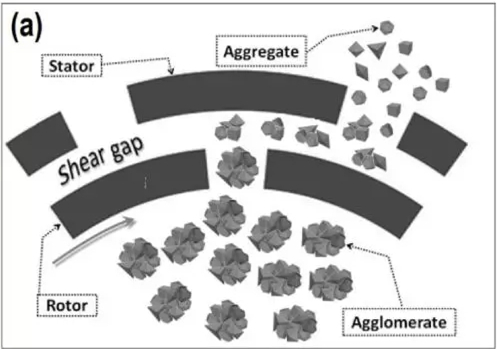

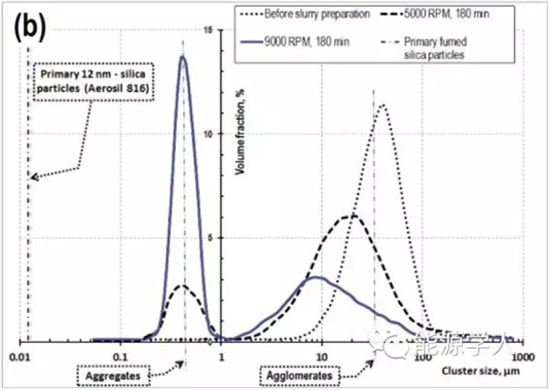

团簇破碎是一个复杂的过程,包含三种途径:磨蚀、断裂、打碎,如图7所示。团簇破碎具体依靠颗粒-颗粒相互作用,浆料溶剂-颗粒相互作用,以及最主要的剪切力,而剪切力又取决于溶剂的粘度和运动速度。磨蚀通常在能量较低时发生,小碎片依靠磨蚀作用渐渐从大团聚体剪切下来。当搅拌能量高时,团簇发生断裂分割成几个部分。打碎是断裂的一种特殊变化形式,这种情况下团簇同时分割成大量的小碎片。团聚体的重组相关的参数有颗粒-颗粒相互作用,浆料溶剂-颗粒相互作用,以及浆料固含量。

团簇的重组和分散速度的平衡主导浆料中团簇的平衡尺寸,存在一个临界尺寸,在这尺寸之下团簇分散速度很小。现有文献报道,合适处理时间和搅拌能量下,通过流体力学剪切搅拌所制备的浆料,团聚体的尺寸不可能小于100纳米,因此只有当一次颗粒尺寸不小于100纳米时,这种搅拌才有可能完全分散粉体直至一次颗粒尺寸。纳米颗粒的完全分散不可能实现。虽然使用Ramond高速搅拌机时,中等尺度团簇分散至40-60纳米也是可能的。因此,此种方法不太适用于纳米材料的分散。另外,表面活性剂能改变团聚体组合和分散的平衡,可能使浆料团簇尺寸更小。

图1.(a)团簇破碎过程示意图,包含三种途径:磨蚀、断裂、打碎;(b)混合物的粒度分布;分散对象:将一次颗粒平均尺寸为12nm的气相二氧化硅粉末(AerosilR816)分散在水溶液中。

对锂离子电池极片形貌而言,最重要的是浆料重新组合的团聚体往往比原始活物质和导电剂团簇更致密,孔隙率更低。而电极性能又与涂层孔隙率密切相关,一方面高强度搅拌能够更加充分分散活物质和导电剂团簇,但另一方面高强度搅拌又会降低粘结剂分子量而改变其初始的粘结特性,使之无法维持浆料结构的稳定性,因此,搅拌强度的优化选择也需要平衡颗粒分散特性和维持浆料结构稳定特性之间的相互影响。

目前市售的正负极材料尺寸一般为微米级别,或者虽然一次颗粒是纳米级别的,但原料粉体本身也是由纳米一次颗粒组成微米级二次颗粒,因此,基于流体力学的剪切分散搅拌技术是最广泛使用的。但是,这种分散技术不能完全分散纳米颗粒,强度太高又会打断粘结剂分子链,因此,实际生产中是否选择这种搅拌方式需要根据活物质和导电剂的细度以及粘结剂性质决定。

二、球磨搅拌

球磨搅拌也常常用于锂离子电池浆料的制备,和基于流体力学的搅拌方式一样,球磨工艺的分散能力由团簇破碎和团聚体重组的速度平衡决定,这种平衡与粉体颗粒的性质有关,也会受到表面活性剂添加而改变。

在球磨工艺中,粉末颗粒经历大量的表面上和体积上变化,这种变化可能导致材料的机械化学转变(如碳纳米管可能破裂,它的长宽比和结构都发生变化)。而且颗粒之间,粉体与分散介质(溶剂和粘结剂)之间,甚至粉体和磨球之间都可能发生反应,磨球碰撞以及局部流体高剪切湍流也会造成粘结剂分子的断裂。

所有的机械化学变化在浆料球磨工艺中都观察到并有相关研究。研究表明球磨引起的活物质和导电剂变化可能对锂离子电池极片性能有益,但是这也会损害活物质和导电剂初始特性。当活物质和导电剂颗粒本身形貌对电极性能有益时,球磨工艺并不好。

三、超声波搅拌

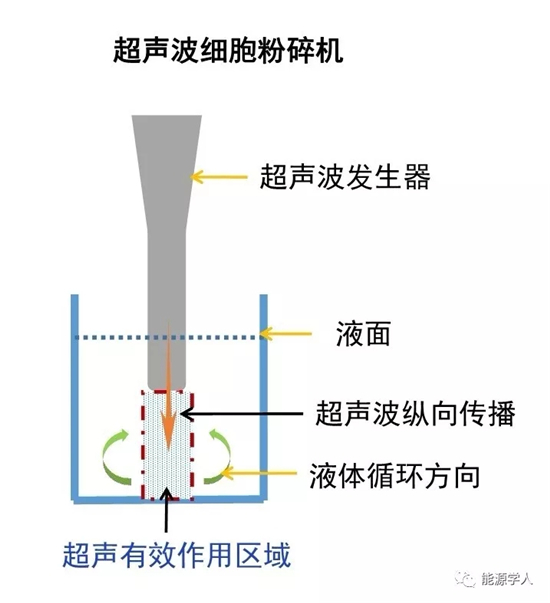

目前,基于瞬时的声空化效应,超声波被人们用于微观尺寸的搅拌。这种效应需要在相当高的超声强度下产生,伴随着微观气泡大量形成和生长。当气泡尺寸达到某一临界值,气泡生长速率快速增加,然后瞬间破裂,形成冲击波对团聚体进行分散,同时造成局部的高温高压(局部压力可达上千个大气压)。

超声搅拌发生的另外一个过程是液体的宏观流动。空化气泡浓度以发生器为中心沿轴线逐步降低,气泡向低浓度区域扩散带动液体流动,流动速度高达2m/s。这种流体流动足以提供充分的搅拌效果,无需增加额外的设备。

相对较低的超声波频率有利于浆料制备。通常在更低的输入能量条件下,超声波搅拌能够达到与基于流体力学技术的搅拌相同的效果。超声波技术和球磨结合,以及添加表面活性剂的超声波搅拌特别有利浆料制备。

超声波搅拌技术的特点表明有可能在低溶剂含量条件下实现浆料颗粒均匀分散,这种高固含量技术也更加节能。就锂离子电池浆料而言,高固含量也是有利的,因为固含量低浆料更容易发生沉降,导致活物质、导电剂和粘结剂的不均匀分布,在极片干燥过程中也会导致沿极片厚度方向孔分布不均匀。浆料固体沉降到底部,集中在集流体的附近,这也会限制锂离子在此区域的传输。

实验室常见的超声分散方式有三种:

1.普通超声清洗机分散

2.细胞粉碎超声分散

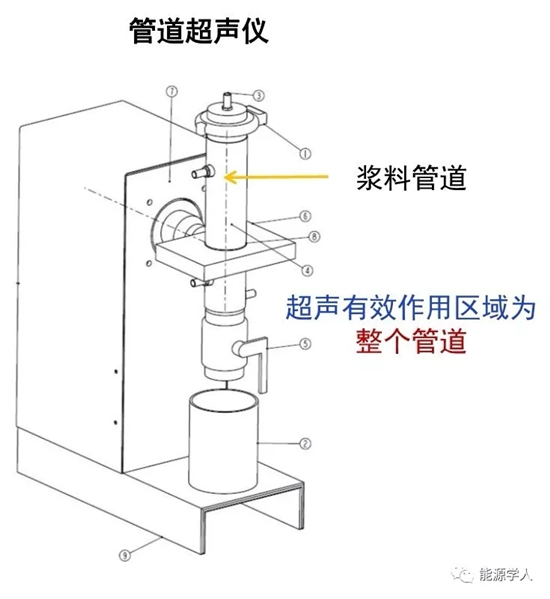

3.管道超声分散

超声效果比较好,但有效超声面积小,时间长。

整个管道内的液体可同时得到超声,超声效果好,分散速度非常快,一般5分钟即可得到比较好的分散效果。

实验验证:管道超声仪分散效果(功率1KW,频率20KHz)

1、电池浆料分散

电池材料体系:LMO/Graphite;LMOTapdensity:1.88;ParticlesizeD10-6.2,D50-10.5,D90-15.7;Specificsurfacearea:0.23

结果分析:

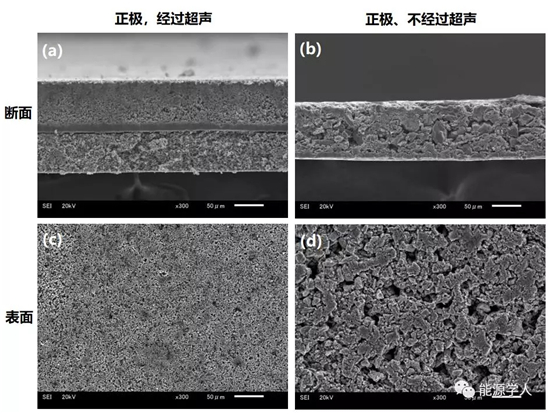

图3.浆料经过和不经过超声分散正极的断面(a,b)、表面(c,d)SEM图;经过超声后的电极表面更均匀。

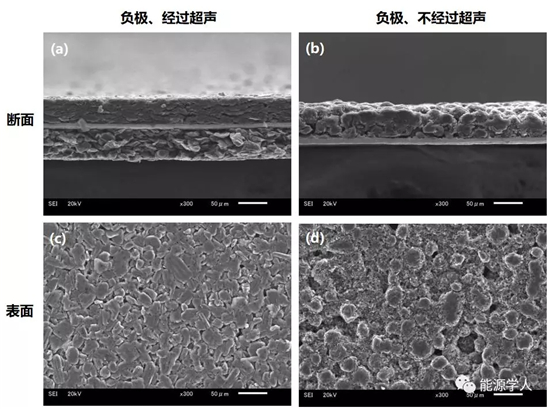

图4.浆料经过和不经过超声分散负极的断面(a,b)、表面(c,d)SEM图;很明显的可以看到经过超声的电极表面更加平整。

2、纳米材料的分散

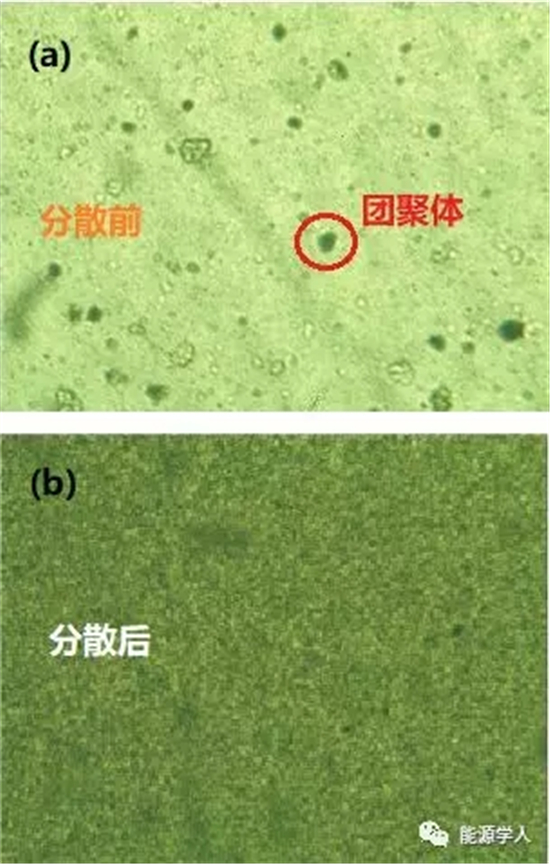

图5.纳米材料导入超声波取得的效果(a)团聚状态,(b)均匀分散状态。

超声波搅拌技术应用较少,还处于研发阶段。需要注意的问题就是高强度超声波作用下可能出现化学反应。尤其在水基浆料中,超声波作用是否会产生H,OH,O和HO2等自由基,锂离子电池浆料超声波分散时,聚合物粘合剂分子链是否断裂,粘合剂是否与活物质和导电剂颗粒反应。常用的锂离子电池浆料粘结剂甲基纤维素钠,聚丙烯酸和聚乙烯醇等超声作用下容易发生聚合反应,而聚合物粘结剂分子链长度是控制电极形貌特征的重要参数,它们能够保持极片结合强度,消除电化学过程中的活性物质体积变化的影响。另外,超声分散相比较于其他两种方式,所需分散时间非常短。实验室分散Latex颗粒结果表明,5min之后颗粒度就可以降低到6um左右,非常适用于实验室涂布前的超声工序。

除了增加电池浆料的均匀化、细化和分散性之外,超声还在以下领域有所应用:

1.用于塑料挤出机或者注塑机,具有良好的效果;

2.用于制备生物柴油,能促进脂交换反应,可明显减少副产物,减少下游物料加工分离,气化等工序的压力,提升材料使用效率;

3.超声陈化酒类,加速高效达标;

4.加速提取动植物机体内有效的医用保健成分,比清洗槽式的超声提取方法具有更好的提取效应(此也是超声提取中药方法));

5.在木塑行业中,对去除木粉、竹粉粉粒中的蛋白质、果胶、低聚糖类和脂类等有机物效果很好。