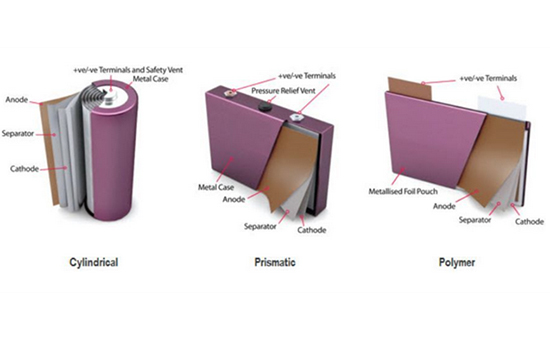

锂离子电池商业化以来,业界对锂电池的三种封装路线:方形、软包和圆柱,孰优孰劣的争论从未停止。这三种电池中,有绝对的赢家吗?

从全球市场和技术特征来看,下一代动力电池商业化之前,方形、软包和圆柱电池将并存于电动汽车市场。全固态电池技术成熟后,软包电池的优势会进一步显现,不过,这将是一段漫长的过程。

观市场:方形势强,圆柱紧随软包

目前,市场上的锂离子动力电池按照外形,或者封装方式可以分为方形、软包、圆柱三种。

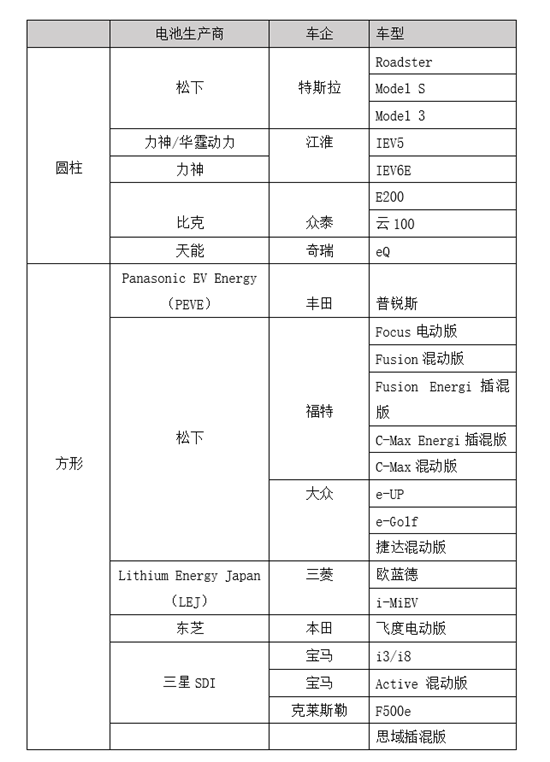

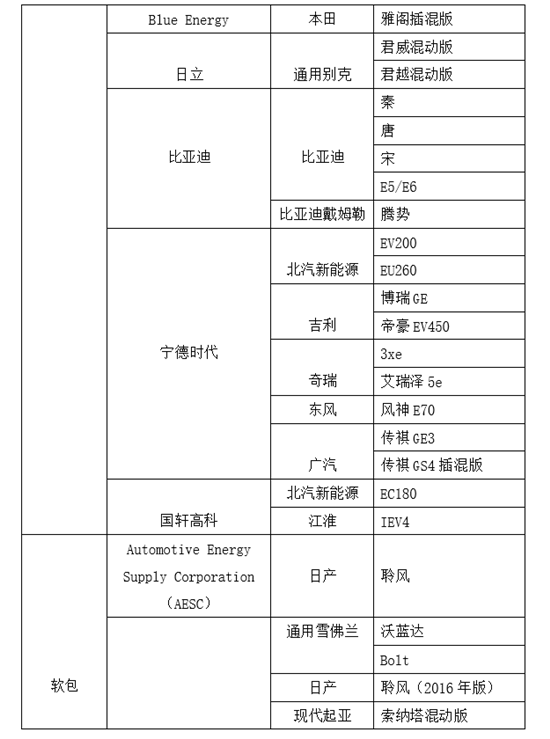

在汽车生产商和电池制造商的长期磨合中(也可能是车厂自己造电池),不少企业都形成了自己比较擅长的电池封装路线,下表列出了全球主要新能源汽车车型应用的电池类型。

从全球范围来看,搭载方形电池的车型多于软包电池,圆柱电池应用的数量最少。方形电池覆盖了中、日、韩电池企业,软包电池以中、韩电池生厂商为主,圆柱电池供应商绝大多数是中、日企业。

麦肯锡:方形/软包/圆柱没有绝对赢家

市场占有率高低能代表三种不同封装方式的优势大小吗?麦肯锡公司一项调查得出的答案是,不能。

2017年10月,麦肯锡和美国汽车评估公司A2Mac1将十款主流电动汽车拆解,并对电池等核心零部件做了评估,十款车型涵盖了方形、软包和圆柱三种电池。

调查车型包括:2011版日产聆风、2013版大众e-up!、2013版特斯拉ModelS、2014版雪佛兰Spark、2014版宝马i3、2015版大众e-Golf、2015版比亚迪e6、2017版日产聆风、2017版雪佛兰Bolt和2017版欧宝Ampera-e。

麦肯锡指出,三种形状电池的优点和缺点都很显著,就不同电池对电动车性能的影响而言,没有绝对赢家。相比电池封装方式,是否是正向研发对电动车的程价比影响更大。

调查结果显示,在十款车型中,圆柱电池的电芯能量密度最高,接近245瓦时/公斤,紧随其后的是195瓦时/公斤的软包电池和160瓦时/公斤的方形电池。系统能量密度方面,三种电池的差距不大,圆柱、软包和方形电池分别为132瓦时/公斤、138瓦时/公斤和104瓦时/公斤。

另外,从2011年到2018年的七年间,这三种封装方式的电芯能量密度均实现了30%以上的增长。

那么,既然三种封装方式并没有明显的优劣之分,为何市场占有比例会有较大差别?

一位电池企业技术负责人表示,选择哪种电池,主要原因是企业对电池综合性能的平衡和车型设计偏好不同。综合性能包括:能量密度、安全系数、生产效率、寿命长短、生产成本、充放电倍率、产品一致性和工艺难度等,它们密切相关,又相互牵制。

用以上技术负责人的话来说,控制这些性能“就像用一只手抓着一个已经很大的气球,任何一根手指用力过度,气球的另一端都可能因承受不住压力爆掉”。所有企业都要在这几项性能间寻得平衡——而这并非易事。

能量密度越高,软包优势越大

不同于主要使用不锈钢外壳或铝制外壳的方形电池和圆柱电池,软包电池多使用更轻更薄的铝塑膜,重量轻,能量密度大。

不过,上述技术负责人指出,由于单体没有金属外壳,软包电池的高能量密度,主要体现在电芯上,但单体的壳的重量其实转嫁到了模块上,到最终产品的电池包,软包电池的能量密度优势不一定能体现出来。

在一位动力电池技术专家看来,软包电池的能量密度优势,主要体现在做到300瓦时/公斤的水平时。他认为,圆柱和方形电池要做到230-240瓦时/公斤都没有问题,软包的能量密度会稍微高一些;但能量密度继续提升时,软包电池的优势就更加明显了。

同等情况下,方形电池的能量密度普遍比软包电池低20-30瓦时/公斤,如果软包达到300瓦时/公斤,方形只能达到270瓦时/公斤左右。因此,企业在实验室中开发高能量密度产品时,软包成为主流的选择。

为什么能量密度越高,软包的优势越突出?

上述专家表示,对企业而言,除了提高能量密度,还必须考虑循环、安全和生产效率等因素。由于软包的铝塑膜外包装很轻,70-80安时的电芯就能做到300瓦时/公斤的能量密度,方形电池受限于外包装重量大,能量密度要做到300瓦时/公斤,电芯容量就会达到200安时左右,这样一来,技术难度加大了,生产效率降低了,劣势比较明显。

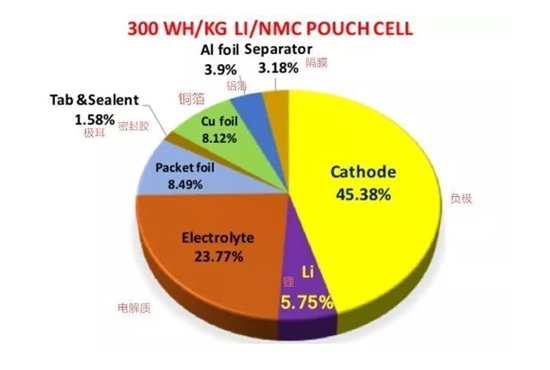

PNNL研发的300瓦时/公斤的软包电池构成

2018年6月,美国太平洋西北国家实验室(PNNL)发布报告称,该实验室与布鲁克海文国家实验室(BNL)、斯坦福直线加速器中心(SLAC)、斯坦福大学、通用汽车和纳维塔斯系统公司(NavitasSystems)等已经合作开发出能量密度大于300瓦时/公斤的锂金属软包电池,并且实现了100次以上的稳定循环。

未来,这些机构还计划开发能量密度达到500瓦时/公斤的软包电池。

软包最安全?相对的

安全系数较高也是软包电池的一项优势。

上述技术专家指出,由于外包装采用的多是铝塑膜,一旦内部出现问题,软包电池就会出现鼓胀,从电池表面最薄弱的部位鼓开,但不会发生爆炸。通常,电池单体越大,安全越难保证,尤其是方形电池的安全系数比软包电池和圆柱电池都要低。

但软包电池的安全性是相对的。上述技术负责人认为,虽然软包电池不易发生爆炸,但在能量密度比较高时,燃烧也会十分迅速、剧烈。相比之下,圆柱电池的安全性可能更胜一筹,最典型的例子就是特斯拉选用的18650圆柱电池。

特斯拉ModelS的电池包由7000多枚18650圆柱电池组成,每个电池单体整齐地封装在金属槽中,这种布置最大限度地减少了由机械振动、热循环和充放电导致的单体破损。

由于电池单体体积小,能量也小,每个单体之间还留有空隙,散热性较好。如果要求单体的问题不会对整个系统造成损害,目前来看,圆柱是唯一的方案。从系统角度来讲,圆柱电池的安全系数大于软包电池,软包大于方形。

当然,由于电池单体容量较小,要达到一定的动力性能,电池的总量必然巨大,这就对电池系统的连接和热管理技术提出了极高要求。因此,圆柱电池路线让不少车企望而却步。

宝马集团主管技术及研发的傅乐希(KlausFrohlich)明确表示,方形电池结构紧凑,而且不容易受外力损坏,是宝马选择方形电池的主要原因,未来也可能选择软包电池,圆柱电池则不在宝马的选择范围之内,因为电池冷却和成组的挑战更大,“如果圆柱电池要达到与软包和方形同样的能量密度,必须有更激进的电池材料方案,有多方面的风险。”

目前,宝马i3、宝马i8、宝马X5插混版、宝马X6插混版和宝马Active混动版搭载的都是三星SDI供应的方形电池。

硬币的两面:灵活度OR生产效率

设计灵活,是方形电池和软包电池共有的优势。尤其是软包电池,理论上可以做成任意形状。硬币的另一面,是标准化程度和生产效率低,以及随之而来的生产工艺复杂,生产成本高和品控不佳问题。

曾经风光无限的菲斯科卡玛电动车走向没落,直接原因就是电池产品质量不过关。

2011年7月,菲斯科卡玛正式上市,由于其电池供应商A123System生产的方形电池存在缺陷,仅仅5个月后,菲斯科被迫召回239辆卡玛。2012年10月,A123System宣布破产,直接导致卡玛停产,第二款车型开发中断。

遭遇类似问题的还有三菱欧蓝德。

2013年3月,三菱欧蓝德插混版在日本上市,4个月后,车辆搭载的电池出现融化现象,三菱汽车随即召回全部欧蓝德插混版。存在缺陷的方形电池来自三菱汽车、三菱商事与GS汤浅合资成立的LEJ公司。不但如此,由于LEJ电池产能不足,三菱方面被迫延迟了欧蓝德混动版在美国的上市时间。

三菱欧蓝德混动版的电池包

分析人士认为,菲斯科的倒掉和三菱欧蓝德遭遇的市场问题,与车厂的电池路线选择有很大关系,由于电池制造商为卡玛和欧蓝德混动版提供的电池标准化程度低,独家供应商一旦出现问题,难以快速找到合适的电池产品替代,最终导致产品召回,甚至企业难以为继。

软包电池也难逃品控难的困扰。

墨尔本大学工程学院电动汽车专家、澳大利亚电动汽车委员会成员BryceGaton认为,虽然软包电池拥有能量密度高的优势,但电池包的冷却要求极高的工艺技术。在他看来,日产方面避而不谈聆风的冷却系统,一定程度在于其软包电池的热管理系统操控不佳。

BryceGaton指的是聆风从第一代产品开始采用的风冷系统(被动冷却系统)。虽然日产方面曾表示,新款聆风有可能应用主动冷却系统,但2018版聆风使用的依旧是被动冷却系统,电池容量加大了,冷却系统却没有升级,这样一来,极易引起电池过热,影响快充效率。对于聆风用户的质疑,日产方面一直没有正面回应。

此外,方形、软包和圆柱电池的差异性还体现在寿命、成本和充放电倍率等方面。业内人士认为,理论上,三种封装方式的这些性能略有差异,但在主流车型上,都可以达到行业标准,并不存在明显区别。

就目前的技术水平来看,全优的封装路线是不存在的,一项指标的提升可能要以牺牲另一项或几项指标为代价,选择哪种封装方式,主要看企业对这几项性能如何取舍。此外,车型偏好也是决定车企电池封装路线的重要因素。

能“塞”进去的就是好电池

汽车是差异化产品,不同车型对封装技术的影响很大。车企及其电池供应商会不断尝试,寻找最高效、合理的电池包放置方式。

沃蓝达可以说是为实现电池布局,使得车内空间大打折扣的“反面教材”。由于沃蓝达的电池包是T型结构,方形电池无法“塞”入,只能搭载软包电池,这是通用汽车选择LG化学为电池供应商的重要原因。

一方面,T型结构让沃蓝达的电池包受到更好的保护,即使底盘被剐蹭,也不容易伤及电池包;另一方面,这种构造导致后排中间形成隆起,通用干脆把扶手箱和杯架连到了后排座椅位置,硬是把五座车变成了四座车,被不少消费者诟病。

与沃蓝达不同,特斯拉选择将电池包挂在底盘位置,这样的布局虽然没有损失车内空间,但将电池包置于比较“脆弱”的境地,一旦底盘发生剐蹭难免殃及电池包。

可以说,由于不同车型为电池包预留的形状各异,采用的电池封装方式也不尽相同,同一车企可能选取多种电池类型,另一方面,不把全部鸡蛋放在一个篮子里,一旦某家电池供应商出了问题,也不会让全线产品受到影响。

与此同时,电池制造商的产品路线也在不断拓展。

以三星SDI为例,这家为宝马、奥迪、克莱斯勒等车企提供方形电池的企业,在2017年北美国际汽车展上,展出了21700圆柱电池,并称将于2021年实现量产。外界普遍将三星SDI此举看做对特斯拉“2170”圆柱电池的挑战。

与18650圆柱电池的命名规则相同,21700代表电池的直径为21毫米,长度为70毫米,第二个“0”代表柱型。特斯拉别出心裁低把这种电池命名为“2170”,马斯克宣称2170将是全球能量密度最高、价格最便宜的电池,能量密度可以达到300瓦时/公斤,比18650的233瓦时/公斤提高了近20%。

另外,作为特斯拉的独家电池单体供应商,松下一方面继续与特斯拉合作,计划2018年底将其超级工厂Gigafactory的21700动力电池产量增加30%以上,另一方面,宣布与丰田研究合作开发方形电池的可行性,并在丰田旗下电动车型上大规模应用。

下一代动力电池如何影响封装路线?

在现有技术条件下,三种封装方式没有优劣之分。那么,下一代动力电池会改变这种格局吗?

下一代动力电池,目前来说,主要指固态电池,是将传统锂离子电池的液态电解液和隔膜替换为固态电解质的电池,通常以锂金属为负极,也可能是石墨类及其他复合材料。与目前使用的电池相比,固态电池具有安全性高、循环寿命和续航里程长等优点。

基于固态电池的种种优势,今年6月,日本新能源产业技术综合开发机构宣布,松下、丰田、本田和日产等23家企业,以及京都大学等15家学术机构将合作研究全固态电池,计划到2022年全面掌握相关技术。

一个月之后,大众集团宣布向加州初创公司QuantumScape注资1亿美元,用于固态电池的开发和量产。大众集团CEOHerbertDiess表示,公司正考虑生产自己的固态电池,计划2024年至2025年间量产,以减少对亚洲电池供应商的依赖。

巨头们纷纷加码固态电池研发,哪种封装路线会胜出呢?

上述技术专家认为,由于使用固态电解质,柔软性不足,只能使用叠片方式,因此,固态电池不可能选择圆柱封装方式;理论上,使用方形封装是可以实现的,但如果方形电池依旧是铝制外壳,能量密度就会大大降低,因此也不具备优势;目前来看,软包技术最适合真正意义上的固态电池,即纯固态电池。

但是,由于工艺难度大,纯固态电池的市场化应用还是将来时。虽然宝马也已着手开发固态电池技术,但KlausFrohlich表示,受限于技术条件,固态电池应用于量产车型,至少要等到2025年。上述技术专家的看法更加谨慎,他认为,纯固态电池的商业化至少还需要十年。

以此判断,十年之内,方形、软包和圆柱路线将共存,在不同车型上发挥各自的优势。在这期间,寻找最好的封装路线,不过是在上述多项指标间求得最大的平衡。